同居人が階段で足を滑らせて骨折し、しばらく松葉杖と車椅子生活になりました。車椅子は車載しやすさを考えて畳んだ時のコンパクトさがアピールされているスワニーミニというモデルを調達。重量だけならもう少し軽いものもあったんですが、折りたたみ時のサイズが明記されておらず、迷いつつもスワニーミニにしました。

早速本日届いて利用開始。クラウンクロスオーバーの狭いトランクでもちょっと片付けたら楽に積載できました。

重量は12.5kg。足を骨折している本人には厳しいですが、介護者としてはさほど苦もなく積み下ろしできます。最近ではショッピングモールなど多くの施設で車椅子貸し出しをしていますが、場所によってはサービスカウンターに行って申請しないと借りられないところも多く、駐車場との往復が手間(イオンなどは入り口に置かれていて勝手に使えたりします)。それならが、さっとトランクから下ろして乗って行けた方がフッ軽で行動できます。ちなみに最短3ヶ月からのレンタルもあるので一時的なケガでもあると便利かなと思います。

■ホイールとハンドリムの間隔が狭い!

当人がイオンやヨーカドー、病院で借りた車椅子と比べ、スワニーミニはタイヤと手で掴んでまわすリング=ハンドリムの間隔が狭く、指が入らないので非常に扱いづらい、と使い始めてすぐに不満を漏らしました。

このモデルは改札やエレベーターを通過できるダウンサイジングをウリにしていて、あれこれ詰め詰めなデザインになっているんです。

実際のハンドリムがこんな感じ。

ちょっとスケール感がわかりづらいですが、そもそもホール径も通常の22インチから20インチにサイズダウンしているので、実際に親指は入らない位。親指の付け根をタイヤに擦り付けるように扱わないとリムを回せません。

参考にイオンに貸し出し用で配備されていたモデルだとこんな感じ。

スワニーミニは、このギリギリを攻めた構造のお陰で改札を通れるという偉業を達成していますが、我が家では基本電車は乗らないし、エレベーターも大きめの商業モールにしかいかないので、正直デメリットの方が大きかったです。車イスにわかなのでクルマへの積み下ろしがしやすい軽量、コンパクトさにばかり目が行き、こういった部分は盲点でした。

■3DプリンターでカスタムMODにチャレンジ。

構造を調べてみると、タイヤのホイールとハンドリムは4箇所で樹脂スペーサーを挟んでM5ネジで固定されているだけでした。これならばスペーサーとネジを延長するだけでオフセットを開けられそうです。

まずホームセンサーへ行ってM5ねじを物色。初期ネジは35mmでしたので、それより長いものでいくと、10mm刻みで、40,50,60…100mmまでありました。さほど高いものではないのでとりあえず50mmと60mmを購入。1本ずつバラ売りよりも10本セットの方が若干安かったので、必要数は8本ですが予備ということでセットをセット。それでも1サイズ220円(税込)とかです。本人が隙間は広い方がいいというのでとりあえず60mmを使用して25mm張り出しで作製することに。

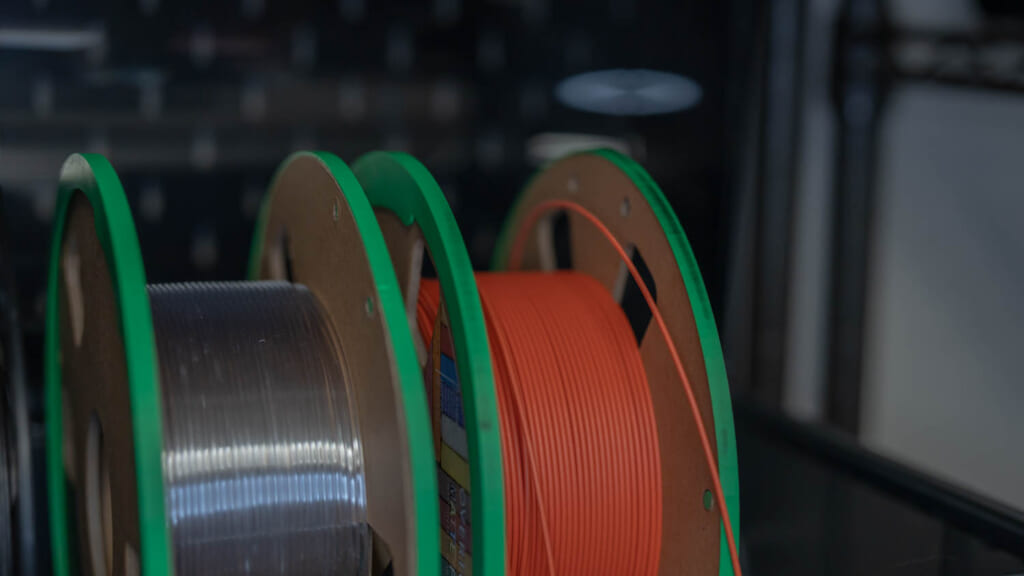

そのネジの延長分をまるまる反映させたスペーサーを3Dプリント。写真右がオリジナル、その横が長くなったネジをスペーサーです。強度や靭性を考えてPETGで造形しました。

座金などは流用して組み替えます。

完成したのがこちら(写真左)。イオン設置のものよりさらにオフセットが大きい感じになりました。

手で回す部品なのでそれほど極端な力がかかることは考えにくく、強いて言うなら畳んで寝かせて積載する時に下側に重さがかかりますが、それでも1.5kgが4分散する位なのでまぁ心配はいらないかなと。

■いや純正部品売ってんのかい!

作ってから気付いたんですが、メーカー純正パーツで全く同じ主旨のものが販売されてましたw

まさに長いネジとスペーサーの8組セットみたいです。

やっぱりネガがあることはメーカーも認識はしてるんですな。ただ単品購入不可となってるので本体購入時に同時に注文しろってことでしょうか。レンタルの場合は選択できるのかは不明。ドライバー1本で交換できるので、後から気付いた人向けに売ってくれても良さそうなものですが…

DIYしなくても売ってるとわかって腰砕けになりかけましたが、コストは数百円で済んだし、アプローチとしても間違ってないとわかったのでいっか、と。純正スペーサーは「1.5cm→2.8cm」とあるので+13mmということになりますかね。+25mmはちょっとやりすぎたかも。50mmネジを使えば+15mmなので純正とほぼ同じ感じになりそうです。

ちなみに製作コストでいうとBambu Studioによるフィラメント使用量表示は約30g。1kg 3,999円のPETG-CFフィラメントを使ったので、単純計算で120円。失敗したやり直したのとネジ代を足しても実コストは700円てとこですかね。持ってて良かった3Dプリンター(^^)b。

カーボンファイバー PETG フィラメント 1.75mm,【TINMORRY】PETG 3Dプリンター フィラメント 1.75mm 1Kg, B…

まぁこの手の商品は数が出ないので割高になるのは仕方ないでしょう。後から購入はできてもいいとは思いますが。

2024.5.14追記:

結局スワニーミニは我が家のユースケースだと小さすぎるということで機種変更しました。用意したパーツは2日くらい使っただけ。純正スペーサーが別購入できずに困ってる方がいたらお譲りしようかと思いますのでコメントいただければと思います。

■ドリンクホルダーを実装

利用者本人からリクエストがあったのでドリンクホルダーも作ってみました。肘起き部分に手前から差し込むだけ。左右どちらにもつきますが、形状の都合で外側専用。特に固定とかはしてないですが、肘置きパーツにクッション性もあり、キツさがいい感じで落ちることはなさそう。

後述しますが車イス自体を機種変更する可能性があったので、ホルダー部分とカップ部分を別パーツにして差し込む方式にしました。

■その他スワニーミニの使用感

その他まだ軽く使っただけですが、気になった点は介護用のハンドル位置も低くて171cmの自分が後ろから押す時、中腰めな姿勢になって腰が辛いというところ。また座面も低いので、スーパーなどで少し高い棚の商品に手が届かないという指摘も(イオン貸し出し機では届いていた場所)。更にホイールも小さいのでより必死に回さないと進まないので腕もしんどい、と。ここら辺もやはりコンパクトさ優先のあおりを食っているのかも知れません。

とはいえ折りたたみ時はフットレストや介護用ハンドルも途中で折れる機構になっていて、寝かせた時のフットプリントは確実に小さくなっていると思います。クラウンのトランクならもうちょい大きくても詰めはしたと思いますが、さらに小さいトランクの車種だったり後部座席に積まざるを得ない場合などには重宝するモデルなんじゃないでしょうか。

あとはドリンクホルダーが欲しいらしいので、また3Dプリントするか、自転車用などポールにネジ締めして固定するもの、もしくはストラップで吊るタイプのものをゲットしていこうと思っています。ポール(パイプ)固定式の場合、スワニーミニだと縦向きのパイプにつけるので、自転車のハンドル用で選ぶなら取り付け分が90度回転するものでないとダメそう。布タイプの吊り下げるようなペットボトルカバーの方が簡単かな?

■まとめ

あまりがっちり車椅子に触れたことがなかったので消費選びの観点が足らず、トランクの狭いクラウンクロスオーバーに積めることばかり意識して、ややコンパクトに振りすぎた選定をしてしまった感はあります。駅の自動改札(駅員さんがいる広いところではない列)や小型エレベーターに乗り降りする機会がある人、積載するクルマが軽自動車やコンパクトカーで余裕がない人にとってはこのスワニーミニは唯一無二の選択肢だと思います。

次に誰かの選定を手伝う機会があれば、ユースケースをしっかり聞いてアドバイスができればと思います。