今年3月に購入した3Dスキャナですが、1年を待たずに買い換えました。

買い換え先は同じRevoPointのINSPIRE2です。

■POP3 Plusの弱点

POP3 Plus(以下POP3+)は「デュアルカメラ赤外線構造化光 」方式です。ようするにステレオカメラで2枚の画像間の視差を使った計測をするんだと理解しています。自分の場合3Dプリントで既製ガジェットや車内向けのフィットするアクセサリを設計するため、形状をキャプチャする目的で、そこまで細かい表面テクスチャのレベルまで精密にスキャンできる必要はなく、カーブ形状などがとれればいいという感じでした。POP3+は10万前後で購入でき、またスマホと組み合わせてもスキャンできる点が良いかと思って購入しました。

しかし使ってみるとなかなか思ったようなスキャンができません。弱点として、

トラッキングをロストしやすい

黒色の物体がスキャンできない

といった点が挙げられます。黒い物体に弱いのは最初からわかっており、3Dスキャンスプレー(洗ったり時間経過で消える白色スプレー)を使えばどうにかなると思っていましたが、やはり対象がガジェットや車のインテリアだと、消えるとわかっていてもスプレーを吹くのは抵抗がありました。また使ってもイマイチでした。マーカーやターンテーブルを使っても、結局スキャン途中でトラッキングロスト(追跡不能)になり正常に完了できない始末。

やっぱり本格的に使うならマルチレーザー(並行または格子状のラインレーザーを使った方式)機にアップグレードするしかないのかなぁと思い、10万台後半〜20万くらいする産業グレードのRevoPoint MetroY か近日発売でクラファン中のEinster2 かというところで悩んでいました。

安価な赤外線レーザーながら平行ライン式のINSPIRE2登場

Einster2のクラファンやAmazonのブラックフライデーセールがある11月に悩みつつ、同月にレーザー加工機xTool F2を買ったこともあり、予算的に厳しいし、そこまでの精度はいらないからコスパ的に微妙なんだよなぁ、と思っていたところ、INSPIRE2 の存在を知りました。METRO Yと同時に今年8月に発表されたモデルのようです。なぜかまったく存在に気付いていませんでした。INPIRE2の方式は「デュアルカメラ式 赤外構造光&赤外マルチライン レーザー 」つまり、POP3や初代INSPIREの赤外構造光に加え、同じIRのマルチラインレーザーが追加されたモデルということになります。私の理解では赤外構造光は赤外線領域をとるカメラで二次元の面として取得した画像を視差処理して形状を読み取ります。同じ赤外線でも複数のレーザーを線状に放って形状を構成します。iPhoneのFaceIDなどで使うLiDAR計測のようですが、距離の算出方法は異なるようです。ともあれ同じ赤外光を使いつつ、構造光とレーザーは全く別ものです。さらにマルチラインレーザー方式でもパラレル(並行)とクロス(交差)があり、クロスの方がより広い範囲を高速にスキャンできるので、自動車のボディなどをスキャンするにはクロスが良い。一方で狭い範囲であればパラレルの方が精度が出やすいようです。Metro Yはパラレルとクラス両方、Einster2はパラレルのみ。さらに上位のEinster Rockitだとパラレル/クロスです。車の外装パーツとか作るならクロスも有効そうですが、個人的にはパラレルがあればいいのかなと考えていました。

で、INSPIRE2もパラレルのみですがマルチラインもあるということでトラッキングロストを起こしにくく高速でスキャンできる可能性があります。また産業ラインのブルーレーザーと違い赤外線レーザーにはなりますが「暗所・光沢面もスキャンスプレー不要」と謳われています。しかもPOP3+よりも安くスタンダードセットで6万円台!これだっと思いました。

なぜPOP3 Plusより安い?

マルチラインレーザーを搭載しながらなぜかPOP3+よりも安い。POP3+も併売されており終売になる気配もない。なにか罠があるのでは?と思い念入りに調べました。ポイントはPOP3+には「CPU 2コア、1.6 GHz」と仕様欄にあるのに対し、INSPIRE2にはありません。INSPIRE2は単独動作せずあくまで周辺機器としての計測デバイスということなんだと理解しました。POP3+もスタンドアローンではないですがスマホをつないで計測することは可能。INSPIRE2は構造光モードでのスキャンはスマホからもできますが、マルチラインレーザーはPC必須です。しかもそれなりにGPUパワーも要求されます。我が家はM1 MaxのMacBook ProとRTX4090のデスクトップWindows機があるので使用は可能ですが、屋外や自動車内などPCルーム外での利用に制限がつくのが難点といえそうです。ただリモートデスクトップ的に画面を転送してスマホで疑似的にスキャン作業ができるRevo MirrorというPC&スマホアプリがあるということで、Wi-Fi圏内であればデスクトップPCから離れた場所でもスキャンはできそう。ということで、飲み込めるデメリットかなと判断しました。

2026.1.31追記 :Wi-FiモードはINSPIRE2自身がアクセスポイントになるアドホックモードを使うようです。なので、自宅や会社のWi-Fiネットワークに関係なく、物理的にINSPIRE2本体とPCがある程度の距離にないと無理そげ。

RevoPoint公式のトレードインを利用

RevoPoint公式ストアでは比較的最近のモデルを下取り してくれます。今回はそれを利用しました。INSPIRE2が68,600円、POP3Plusの下取りが39,560円で差し引き29,040円。国際配送料が3,500円と高めですが支払い総額32,540円でアップグレードできました。

しかも、返品は「スキャナーのみを返送してください。スキャナーに付属していたアクセサリーは返送しないでください。」とあり、POP3 Plusを買った時に二軸ターンテーブルとモバイルキット(グリップ型のモバイルバッテリーとスマホホルダー)を含んだアドバンスセットにしたんですが、それらは返さなくて良いので、INSPIRE2はモバイルキットを含まないスタンダードで済みました。ケーブルやマーカーシールなどの消耗品もダブつきます。後から「アクセサリーというのはセットのモバイルキットやターンテーブルのことで、ケーブルやキャリングケースは返せよ!」って言われないかドキドキでしたが、本当にスキャナー本体だけプチプチに来るんで宅急便コンパクトに入れて送っただけで特になにも言われずでした。

返品物が倉庫に届いて検品されたら新しいのを発送します、となってましたが、ブラックフライデー中だったからか、普通に注文した翌日くらい、返品物の発送すらしてない時点で発送連絡が来ました。UPSで中国から送られてきました。

使用感

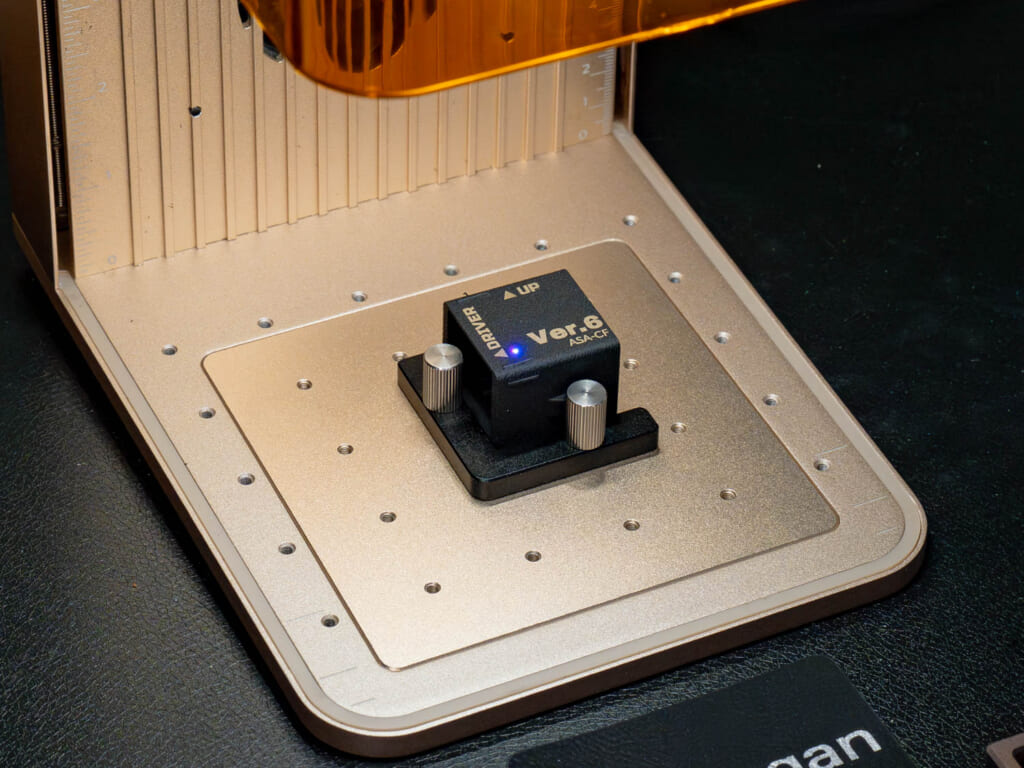

とりあえず新たに使えるようになった平行レーザーモードをテスト。以前敗北したブラックのSesame5をスキャンしてみました。PCとの接続はUSBまたはWi-Fi。Wi-Fiはインフラストラクチャモード、つまり自宅のSSIDに接続することはできず、INSAPIRE2が飛ばすSSIDに接続する形。つまりPCがWi-Fiオンリーだとスキャン中はネットに接続できなくなります。ウチでは基本PCは有線でネットにつながっているので、Wi-FiはINSPIRE2専用にできる。試した限りWi-Fiの方が微妙にガタ付くけど実用上は問題なさそうなので、Wi-Fiで使おうかな。そうなると給電を小さなモバイルバッテリーで賄えるとヨサゲ。モバイルキットのグリップ型バッテリーでもいいんだけど、せっかくコンパクトなので、スティック型か薄型のバッテリーを本体に貼り合わせて一体感もたせた方が細かい角度調整とかできそう。

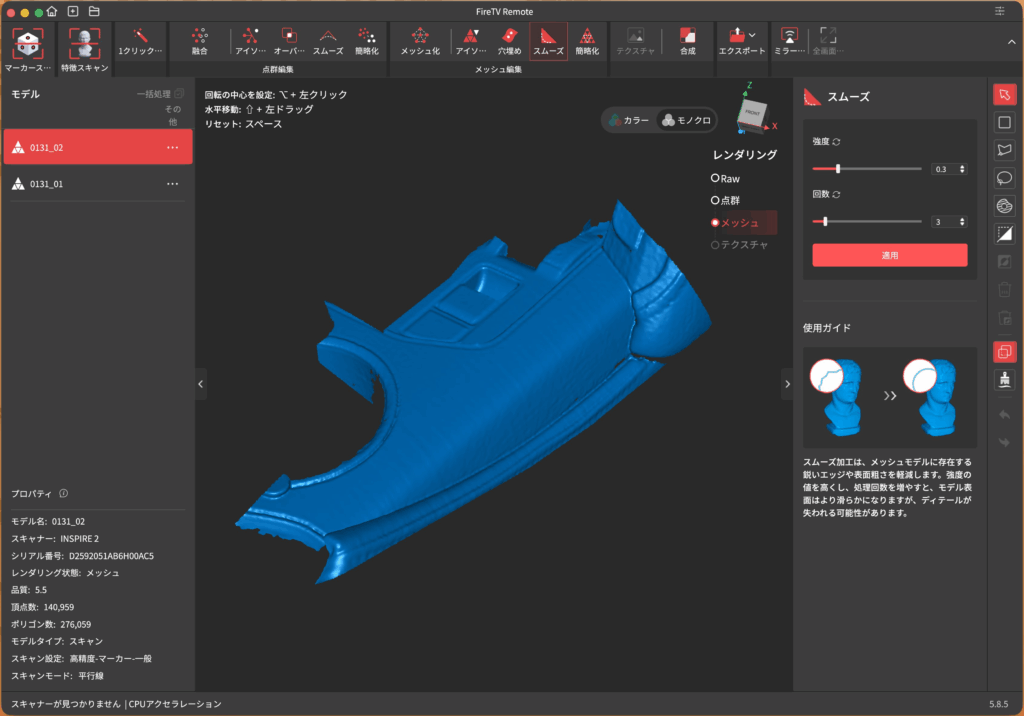

ソフトはPOP3+で使うRevoScanではなくMetro Yと共通のRevo Metroに変更になりました。まぁ基本操作は同じ、できることも多分同じっぽい。

実際のスキャンの様子を動画にしてみました。

VIDEO

目視ではレーザーは見えないですが、画面上では並行レーザーが表示されます。これが当たったところから形状がスキャンできていく感じ。ジャイロの追従性は上々でこの線で対象物を撫でるようにスキャンしていく感じです。構造光式のPOP3+とは効率もトラッキングエラーの少なさも雲泥の差です。これだけで買い換えた価値があった。

スキャンにはPOP3+とセットで買った二軸ターンテーブルを使用。標準のターンテーブルより少し広くて、天面に敷くマーカー入りのシートが付属。これだけでもなんとかスキャン可能ですが、周りにマーカーブロックを置いてやるとよりトラッキングエラーが減った気がします。平面だけでなく立体としてマーカーが増えるのが良いのかも。あとRevo Metro上でマーカーサイズが3mm、6mm、9mmをそれぞれON/OFFできますが、使っているのは全て6mmなので、誤認識しないよう3mmと9mmはあらかじめOFFにしています。Sesame5自体には消耗品であるマーカーシールを貼らなくてもこれだけスキャンできるのは感動。

裏表をとって合成すれば完全体モデルとして一応形にはなります。ただスキャンしたものの精密度という意味ではやや物足りない。小さなLEDやリセットホール、サムターン回転部分の溝なんかはつぶれてしまっていますし、平面が平面になっていなくてポリゴンがもこもこ凹凸になってます。仕様ではもっと精密に取れるはずなので、やはり黒物体というところで精度が落ちてるのかも。あと今回は三脚に固定せず手持ちでスキャンしたのも影響してる?リバースエンジニアリング用に基本形状が取れればいいっちゃいいんですが、ガジェットがメインだけに平面はもう少し綺麗になってほしいなと。

次は三脚にスキャナーを固定してやってみます。それでもダメならやっぱりスプレーかけるしかないのかな。マーカー貼ってもそこは改善しなさそう。

黒い物体もスキャンできるというのも買い換えの動機ではあったけど、仮にそこまででなくても並行レーザーのスキャンの早さと失敗の少なさだけでも充分買い換えた価値はあったと思うので、スプレー必須となってもまぁ泣きはしないかな。

まとめ

買い換えでようやく3Dスキャナーを実用的に活用できそうな気がしてきました。PC(GPU)パワーは必要ですが、それを満たせるならこちらをお勧めしたいです。

これでぼちぼち出るであろうSesame6シリーズが出てもリバースエンジニアリングが捗りそうです。スキャンのためにホワイトモデルを選ばなくてもよくなるかな?他にも市販ガジェットの3Dプリントアクセサリを作るのに活用していきたいと思います。

2026.01.31追記

改めて実際のプロジェクトで使ってみたので追加レビューです。

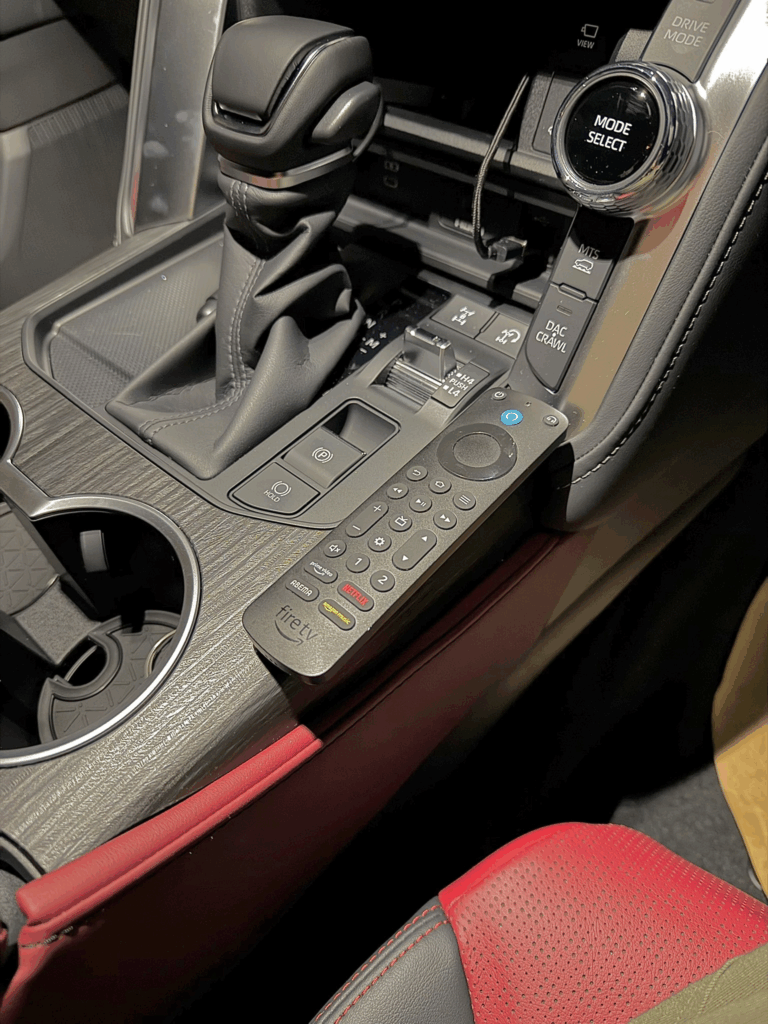

モノとしては、クルマの内装です。FireTV Stickのリモコンをシフトレバー脇の曲面部分につけるホルダーを製作しました。

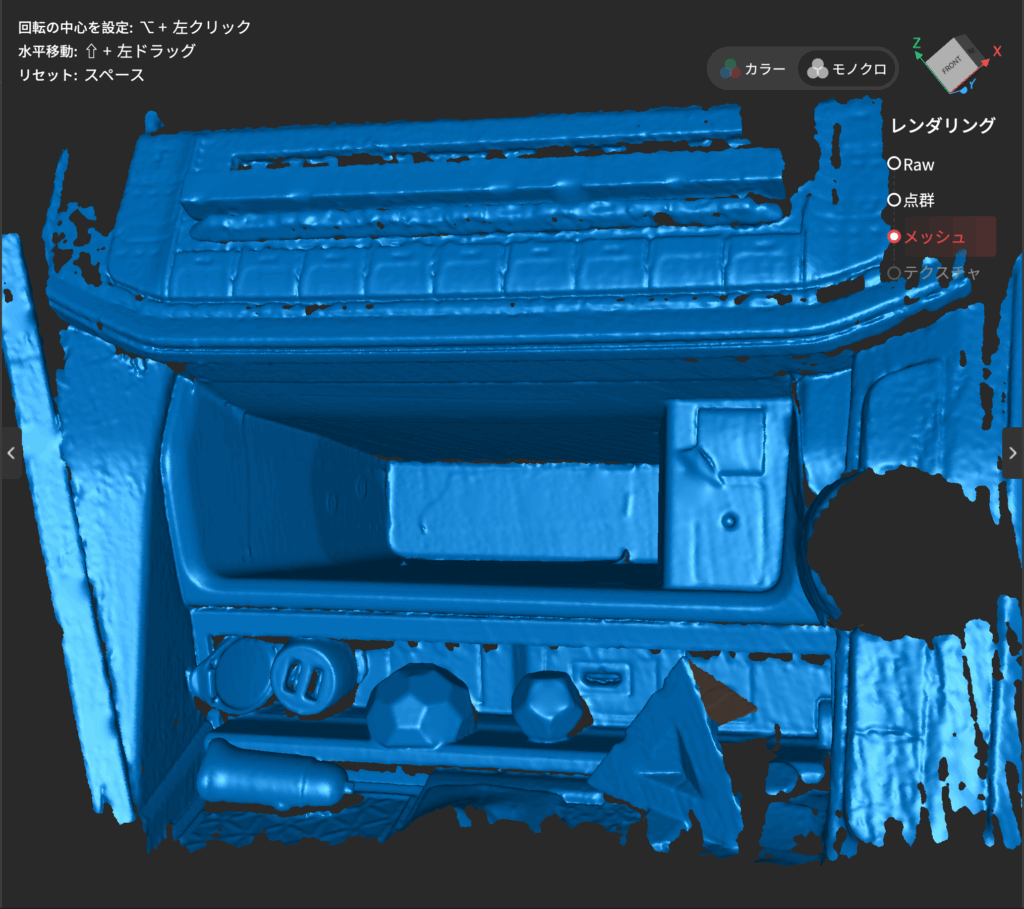

ちょっと作業時間は日没しかかりでかなり暗かったので、LEDライトで照らしながら。新車でマーカーシールを貼るのが憚られたので、マーカーブロックを周りに置いただけでチャレンジ。内装は濃いグレーでシボ模様が入っている感じ。構造光のPOP3だとかなり厳しそうな条件でしたが、さすがに並行レーザーだといい感じにスキャンできました。

マーカーブロックを上面に置いただけだと、下の方にマーカーがないことになるので、せめてそちらにはシールを貼るか、線状ブロックをマステで貼り付けるなどすればさらに早かったかなという印象。ともかく充分なマーカーが周囲にあれば大抵のものはスキャンできるんじゃないかなという印象を強くしました。マーカーはとにかくたくさん配置しましょう。

シールよりブロックが楽で良いです。純正は高いですが、別にこの形でなくてもいいので適当な物体にベタベタ貼って付近に転がしておけばいいと思います。

MakerWorldにもモデルデータがあります 。

上の写真はRevoMetro上で余計な部分を切り落として必要な部分だけにした感じ。この操作も慣れるとスムーズで、Fusionに持っていった時に重くなりがちなメッシュデータを必要最低限にそぎ落とせて良いです。

ちなみにメインのRTX4090機はデスクトップ機なので、本来ならWi-Fi経由で接続し、画面をスマホ+専用アプリでミラーしながら作業する形になる予定でしたが、なぜかデスクトップ機のWi-Fiが不調で、急遽MacBook Pro M1Maxを車内に持ち込んで作業。パフォーマンス的にも充分だし結果的に作業性も大幅アップしました。STL出力までM1Maxでやりましたが特に重たさは感じません。4,5年前の機種ですが普通に使えるとわかってこれも嬉しい誤算でした。ちなみに公式スペックは最低M1 Pro以上、推奨M2 Pro以上となっています。

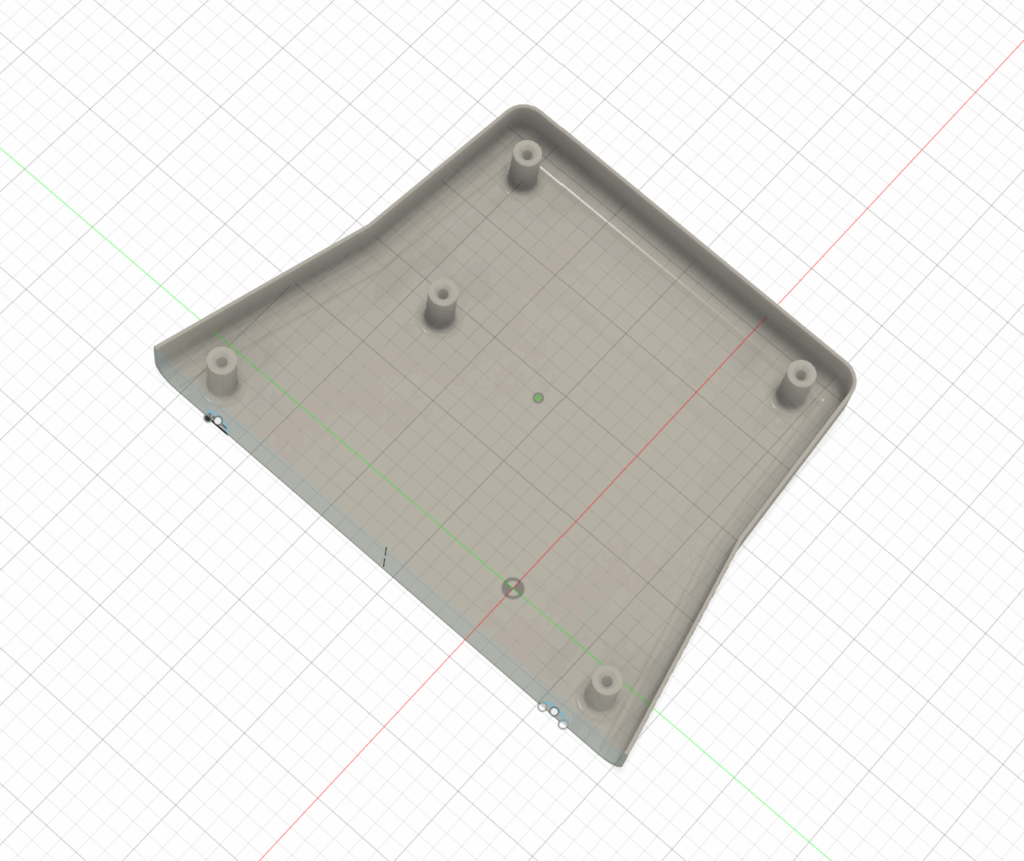

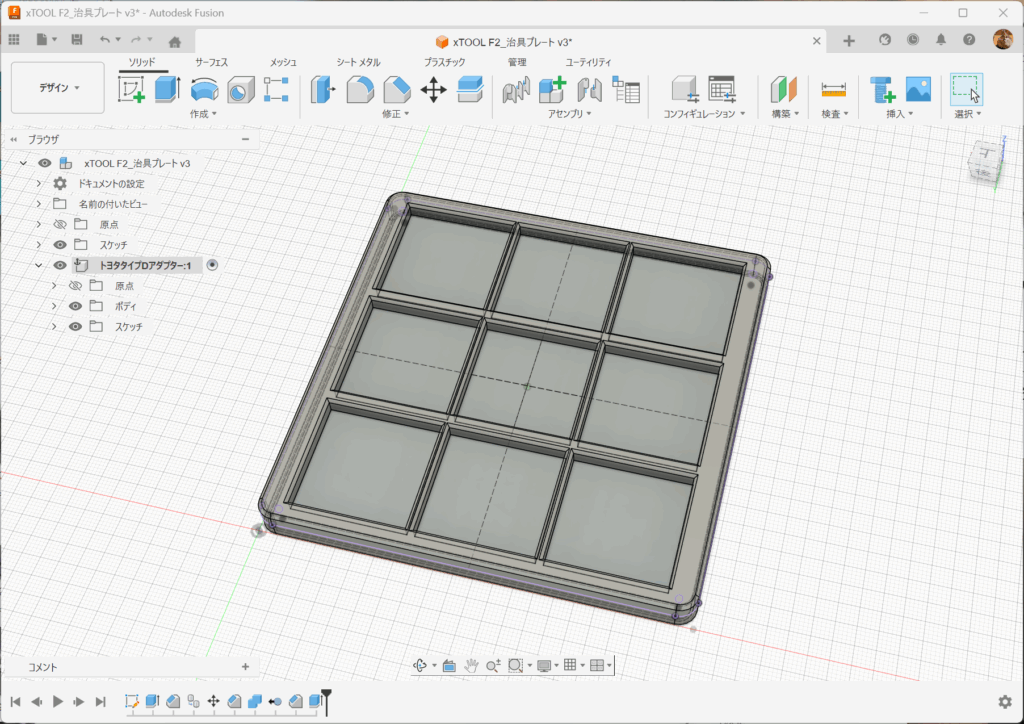

実際にFusionにインポートして作成したモデルがこちら。さすがにSTLをそのままBooleanで切り抜くまではいかないですが、オフセット平面を3cm刻みで作って5面くらいでスケッチをして、そのスケッチ間をスイープでつなげてソリッドにしています。

曲面といっても割と単純だったので小一時間くらいでできたかかな?

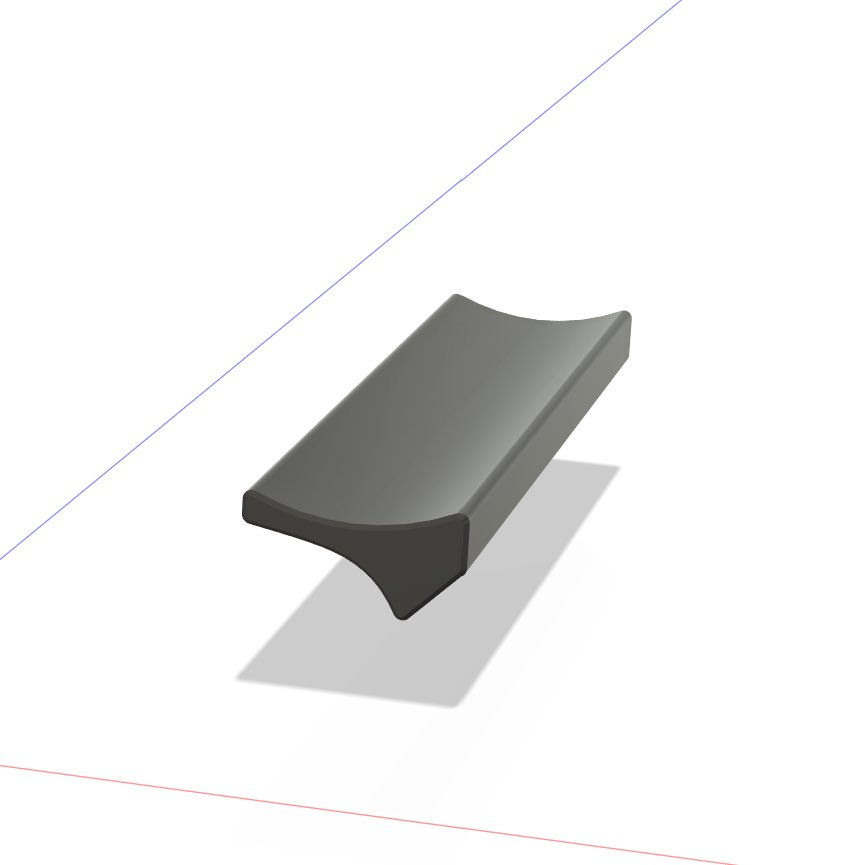

プリントしてリモコンと一緒に貼り付けた様子。

かなりピッタリつきました。強度や設計的な形状はしばらく使ってみての検証ですが、曲面に沿わせるという意味でINSPIRE2はバッチリ機能しました。(PCが推奨環境を満たしていれば)7.7万でこれが使えるのはコスパ良いです。マジでPOP3から買い換えて良かった。実際の購入は去年なので2025年買って良かったものランキングBest5に入れときます(記事にしてないけど)。

更に再レビュー記事も書きました。