IKEAのスマートホーム商品群がリニューアルされ、IKEAスマートハブやアプリに依存せずMatter互換となりました。MatterはApple、Google、Amazonと乱立するIoT家電連携規格の統一を図るために制定された規格です。Geminiさんによる概要はこちら。

Matter(マター)は、Apple、Google、Amazonなどが主導し、2022年に誕生したスマートホームの新しい共通規格です。

最大の特徴は「メーカーの垣根を越えた互換性」です。これまでは「Apple HomePodでは動くが、Echoでは動かない」といった制限がありましたが、Matter対応製品なら、どのプラットフォームからでも一括で操作が可能になります。

セットアップも非常に簡単で、セキュリティも強固。スマート家電選びの失敗がなくなる、まさに次世代の標準ルールです。

SwitchBotやNatureRemo、Sesameなども順次対応していますが多くはセンターハブデバイスを経由することが条件だったりします。

今回、最近音声認識精度が激落ちして問題になっているGoogle Home (Nest)にストレスMaxな同居人に照明のON/OFFを物理ボタンでダイレクト操作できるようにしてほしいということで検討。

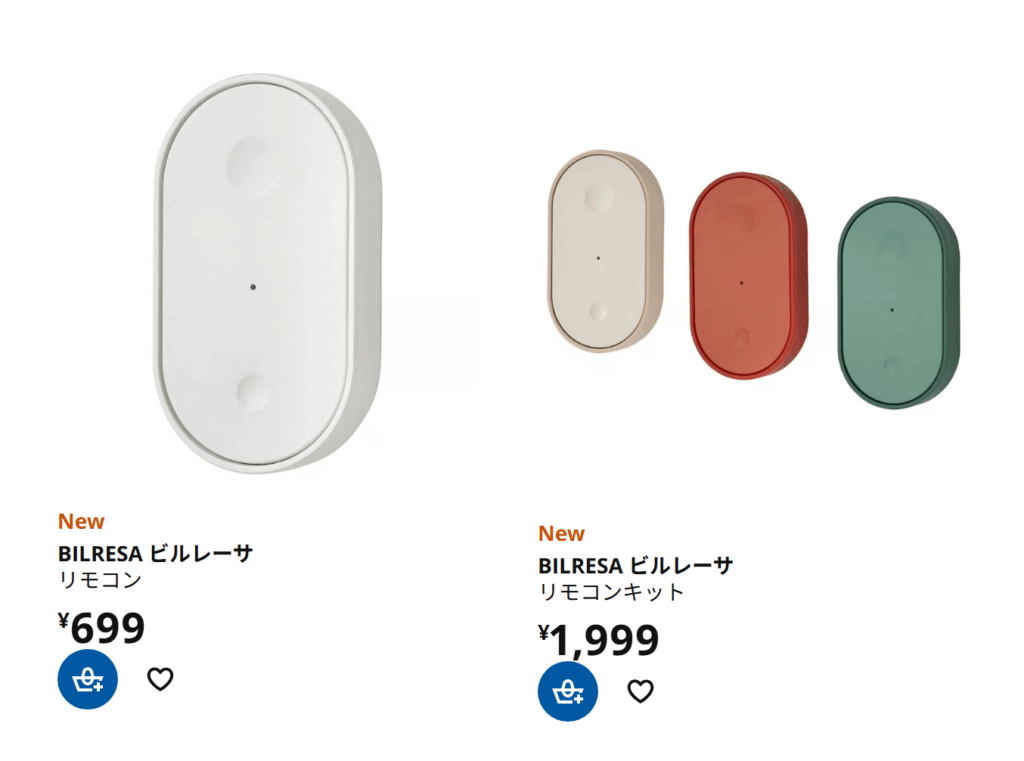

IKEAのBILRESA(ビルレーサ)を購入しました。こちらはMatter対応の新世代シリーズの操作スイッチデバイスで、なんといってもその価格が驚異的です。ホワイトが1台699円、ベージュ、オレンジ、グリーンの3色セットが1,999円です(いずれも税込み)。

参考に、Switchbotのリモートボタンがひとつで2,480円、CANDY HOUSE (Sesame)リモートでも1,078円(公式価格、送料別)です。

しかもこれらのスイッチ製品は同社の製品を操作するか、同社のハブモジュール経由でMatter対応するのみで、単体ではMatterネットワークに参加できません。我が家にはSwitchbotハブ(2/3)もSesameハブ3もあるのでそれでも良かったんですが同居人が今回照明を操作したい部屋にはどのどちらもありませんでした。また照明機器自体はNatureRemoも旧モデルから赤外線信号で行っており、この機種自体もMatterに非対応です(Nature RemoでMatter対応なのは現時点でnanoとLapisのみ)。IKEAのMatter対応前のハブも隣室にはありますが、対応できるかあまりちゃんと調べないでたまたまIKEA店頭で見かけたので買ってみた、という感じです。

ハードウェア仕様

BILRESAの電源は単4電池2本です。本体下部にUSB-Cポートのような穴がありましたが、単に電池ブタをあけるための爪でしたw。ボタンは2つあり凹みの大小で識別できます。爪を下側と考えると写真のような向きになり、上側が大きい凹み、下側が小さい凹みとなって触覚でも一応区別ができます。それぞれ1回押し、2回押し、長押しで異なる操作をアサインできるようです(ただし後述のGoogle Homeでは長押しは選べなかった)。

背面にはマグネットがついており両面テープで壁などに貼り付けられる鉄板も付属しています。ちなみに電池ブタは壁につけたままでも開閉して電池交換できるので、仮にガッチリ固定してしまっても問題はなさそうです。

Google Homeアプリから使えた!

MatterってなんとなくAppleの「ホーム」アプリからは使えるイメージがあったんですが、同居人はAndroid派なのでiPhoneやHomePodのない場所からでも使えた方がいいかなということで、予備知識なしでGoogle Homeアプリのデバイス追加から行ってみました。

するとデバイスの追加画面にしっかりMatterデバイスの項目があります。

BILRESAのパッケージには説明書のペラ紙やパッケージにIKEAアプリ用とMatter用のQRコードが記載されていました。正直違うのかもわかりませんが、Matter用は3台別々にQRコードが記載され、本体背面にも印刷されています。IKEAアプリ用は単にIKEAアプリをダウンロードするリンクだったかも知れません。ともあれ今回は本体背面に個別に印刷されたQRコードを使用。あっけなくGoogle Homeデバイス上にスイッチデバイスが2つ登録されました。どうもこれはBILRESAにある2つのボタンがそれぞれ1つのデバイスとして見えているようです。あとは「自動化」タブでこれらのボタンが押されたら特定の操作(今回はNature Remoの制御下にある照明のオン/オフ)に紐付けるだけです。ちなみにボタン1度押しと2度押しでそれぞれ別の操作をアサインできるので、BILRESA1台で4つの操作を実行できそう。マニュアルによると長押しもできるらしいですがGoogle Homeでは扱えないようでした。

ボタンを押してから実際に照明が点いたり消えたりするまでわずかにラグがあります(2秒位)。実はインストール操作を対象の照明のある部屋(Google Nest Hubを設置)ではなくリビング(Google Home MiniだったかNest Miniを設置)で実施したので、もしかするとリビングのMiniを親機として認識してるのかな?と思いつつ、それを確認したり変更したり手段がアプリ上になさそうなので放置しています。MatterデバイスはWi-FiだけでなくThreadという短距離通信規格も使います。おそらくBILRESAは単体ではWi-Fiデバイスを内蔵しておらず、近接のハブ機器にThreadで通信しているはずで、その親機として使うNestデバイスが特定の1台なのか宅内の最寄りのものとメッシュ的につながるのかはよくわかっていません。

まとめ

IKEAのBILRESAは700円という安価ながら単体でGoogle Homeなどのある環境にMatter規格で接続でき、Matter非対応の旧型Nature Remoのようなスマートホームデバイスの操作にも使えました。

他社製品に比べると少し厚みはありますが、汎用的な単4電池が使えるのもメリットかなと思います。既にAppleやGoogle、Alexaといったスマートハブを導入していれば、赤外線送信デバイス側は(Matter非対応品も含めて)かなり幅広く使えそうなので、めちゃうくちゃ使いでのある製品だと思います。

この値段なら使い捨て感覚なので、こんど表面にレーザー加工で文字なども入れてみようかなと思います。