ランクル納車からひと月ほど立とうとしています。徐々にアフターマーケット品も買い揃えて環境構築が進んできました。主だったものをまとめておこうと思います。

■電源取り出しハーネス

ヒューズボックスから電源を取るのはあまりよろしくないので、正規の(?)予備コネクターから各種電源線(バッテリー常時、アクセサリー、GND等)を取り出すハーネス製品です。構造は単純なので中華無名ブランド含め多数出ており、そんなに品質も変わらないだろうと1つめのを購入。

しかしNP1を取り付けてみると起動しない。テスターで測るとBTTもACCも12V出ているのにダメ。このハーネスのGNDもボディアースも試しました。

外れを掴んだかと思って、こちらを追加購入。

しかし同じ動作。NP1は諦め次項のデジタルミラーをつとりつけてみてもやっぱり起動しない。負荷側のBTT線とACC線を両方ハーネスのBTTにつないでみてもダメ。しかし逆に両方ACCにつないだら起動!

ChatGPTもGeminiも同じことを言ってましたが、最近の車両だと一見12Vが来てるように見えても、信号線としてのラインで、負荷を稼働させられるほどの電流が流れない線というのがあるんだそうです。ただ複数社が出しているハーネスで取り出せないなんてことあるんですかね。もしかすると改良後で仕様が変わって各社がキャッチアップできてないとか?

ともあれ、仕方ないので、このハーネスからはACCとGNDだけとって、BAT(常時電源)は昔ながらのヒューズボックスから取ることにしました。しかしランクル300はヒューズボックスが運転席側にある!上記電源コネクターは助手席なので、既に各種配線を助手席側にはわせてしまっており、車両の右から左にセンターコンソールをまたいで線を通すという無駄な作業が発生しました。まったくもう、、

複数ハーネス、複数製品で試してダメだったのでやはり仕様変更があったんでしょうか?ちょっと謎でが、これからDIYされる方の参考に。

ヒューズボックス

参考までに常時電源は運転席足元の室内ヒューズボックスのDOME(室内照明)から取りました。ChatGPT曰く常時電源をとるなら鉄板(万一切れても車両走行に影響が少ないから)だそうです。

備えあればうれしいな、ということでずっと前に買って在庫していた電源取り出しヒューズの10Aを使いました。ランクルの場合「低背」タイプが使えます。10Aのヒューズから5Aが取り出せます。

■ドラレコ付きデジタルインナーミラー

ランクル300は改良を経てもデジタルインナーミラーは純正装備として追加されませんでした。ドラレコもDOPしかありません。ということで社外品をつけることに。

中華品でお手頃なものもたくさんありますが、今回は予算もあったのでALPINEの最新最上位モデルをチョイス。老眼にとって物理サイズは正義ということで12インチ。ランクル300につけようと思うと2つの選択肢がありました。どちらも12インチ(1920×440)で、カメラはフロント/リアともに別体式。中華製でよくあるフロントとミラーが一体になったものは見た目スッキリですがミラーの向きを動かすとフロントカメラアングルまで動いてしまう点が難点といえば難点。常にガチ固定の真正面アングルで録画したい人は別体の方がいいでしょう(一体型もある程度レンズ向きを調整はできたりします)。

比較の1つ目は「ランクル300専用モデル」であるDVR-DM1200A-IC-LC-300。最後のLC-300が車種別の枝番で付属品が違います。

もうひとつ後継世代の最新モデルがDVR-DM1246A-IC。

こちらは車種別キットが別売になっていて、ランクル300の場合、KTX-M01-LC-300が適合します。

もし車を乗り換えても車種別キットを追加購入すればいいので、別売りの方が合理的ですね。

ベースモデルの1200Aと1246Aの主な違いは、

センサーがSTARVISからSTARVIS2になり感度(暗所性能)向上

下部センターにステータスLEDが追加され録画状態が一目で視認可能に

で、1246A+ランクル300キットの合計は3万くらい高いです。2番目は割とどうでもいい(後述しますが結局消しましたw)ですが、やはり暗所性能はここ一番というところでナンバーがしっかり写ってるかどうかの瀬戸際になってきそうなのでケチらす高い方にしました。

取り付けキットが改良後にキャッチアップできてない…

ランクル300用取り付けキットKTX-M01-LC-300の付属マニュアルが改良前のもので、純正光学ミラーの取り外しのところの図が現況と合わずに自分で試行錯誤する必要がありました。以下参考にまとめておきます(みんカラ整備手帳にも後日アップ予定)。

TSS世代がアップデートしたことで、ミラーの周りにあるカメラ周りのボックスのサイズ、形状、そして内部配線が全然違います。説明書の初手、カメラボックスの開け方からして図解が食い違っているので焦ります。でもまぁ基本は同じで、ミラーの根元部分の小さい蓋を内装はがし等で外し、全体ケースをフロントガラスに沿わせるように前方にスライドすると外れました。

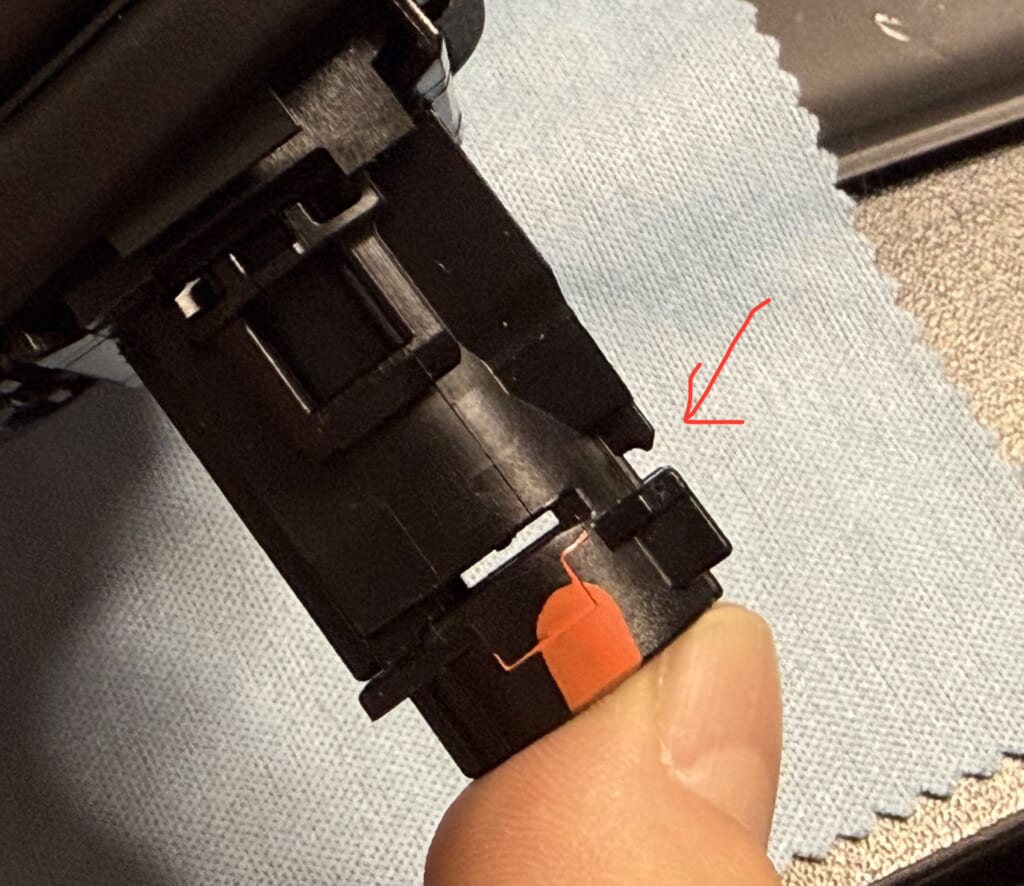

開けた様子がこちら。

助手席側に大きく張り出す形になります。なので、フロントカメラをさらにこの左につけると、センターからかなりオフセットしてしまうので、自分は結局運転席側につけることにしました。

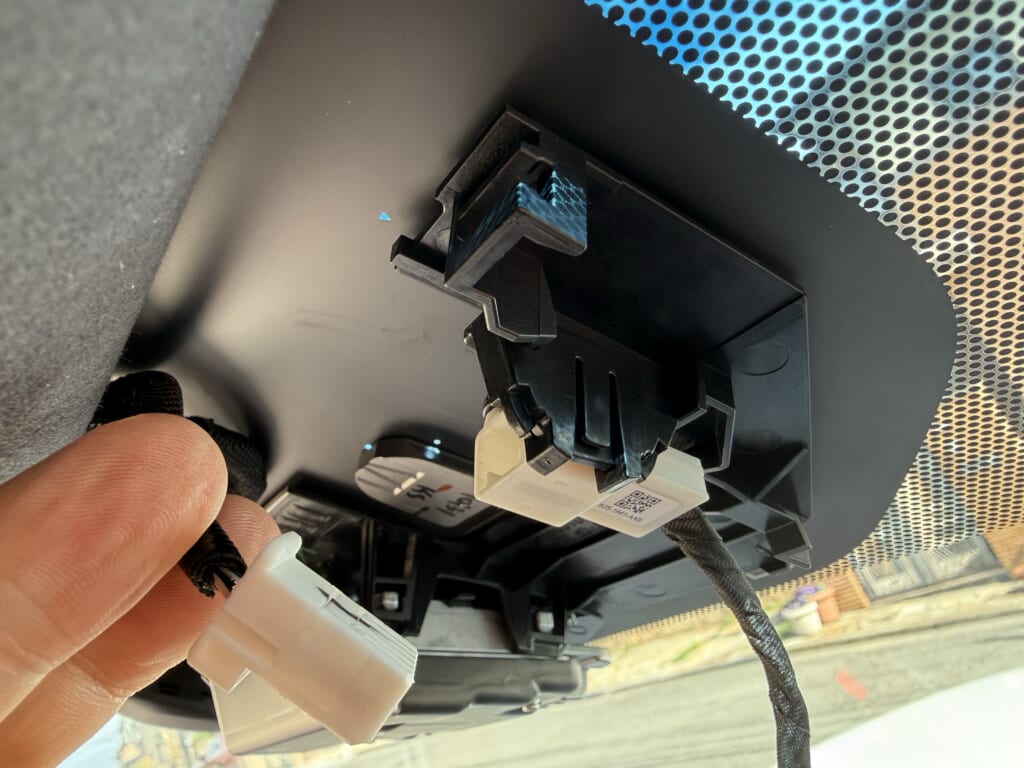

そして純正ミラーは自動防眩機能付きなのでケーブルがつながっています。このコネクターも説明書(改良前)と全然異なりました。改良前だとカプラーを外せばフリーになりますが、改良後は下の写真のようになっていて、カプラーを外してもミラー側(写真右側)が車両に固定されています。この白いカプラーがベースの部品に爪で固定されていて、それを爪を起こすようにして外す必要がありました。ミラーの付け根自体はたぶん同じで、トルクスドライバーT-20でネジを1本外します。デジタルミラー側にもネジはついており、つけかえて固定する時はトルクスではなく普通のプラスねじでした。ここまでやってT-20がないと悲劇なのであらかじめ用意しましょう。

電源配線はBATとACCとGNDだけ、あとはフロントカメラ、リアカメラ、GPSアンテナです。メインの電源ケーブルが少し太いので、複数本のケーブルをAピラーに隠蔽するように入れて行くのは少し大変でした。本当はピラーも外すといいんでしょうけど、最近のAピラーはエアバッグが入ってたりしてあまり触れたくない部分なので、なんとか内装剥がしで押し込んで済ませました。コネクター部分は下手に処理すると後々ビビリの原因になったりするので、付属のスポンジテープで来るんでから埋め込みます。ここだけ巻が太くなるので、ビビリ防止なだけでなく埋め込みの固定の役割もあります。細いケーブルを先につっこんで、最後にフタをする感じで押し込みます。そういう意味ではコネクター以外の部分にもスンポンテープを要所要所で巻いてやるといいと思います。

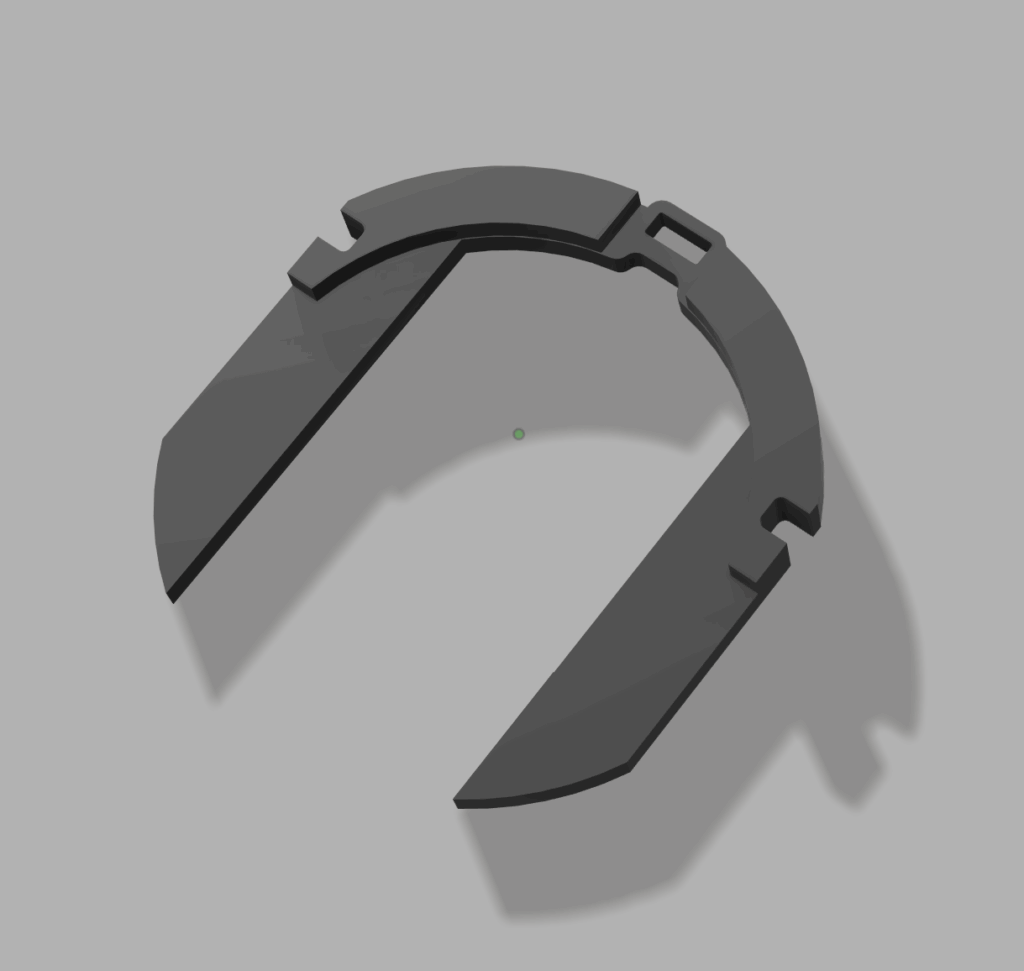

リアカメラはガラス上部の樹脂パネルにドリルで穴をあける必要があります。新車に穴をあけるのは少し抵抗ありましたがまぁ将来原状復帰するにもたいして高い部品ではないので良しとしました。穴開けはケーブルを通る用Φ8mm x1とネジでリアカメラカバー(キット付属)を固定する用Φ4.5 mm x4箇所です。このサイズのドリル刃を持ってなかったのでこれも急遽買いに走りました。

最大の難所はここ。

下側のグロメットは白い樹脂フレームと一体になっており脱着がめちゃくちゃ大変。内装内側から手を入れ、樹脂フレームの前後(長辺)の爪を押さえながら上に抜きますが、至難の業です。そしてゴムパーツと樹脂フレームを外してしまうと戻すのも一苦労。というか自分もまだ完全に戻せてない気がします。後日再挑戦予定。ここをしっかり戻しておかないと雨漏りするリスクがあるので気をつけたいところ。樹脂フレームとゴムを分離せずにボディから抜けるのかいまだに謎。上下グロメットがボディから外せたとして、中にもケーブルが結構ぎっしりなので、カメラケーブルだけで通線はほぼ無理です。必ず配線通しを使ってください。

自分は先にこれを通して、先端にミラー本体からくるリアカメラケーブルの先端をテープでグルグル巻きにして固定兼保護して、反対側から引っ張って通しました。可能なら通線用のシリコンスプレー、せめてサラダオイルとか塗ると良いでしょう。

ファーストインプレ、写真

ミラー本体とフロントカメラはこんな感じ。フロントカメラ位置は黒いブツブツを避けて、右より上寄せにするか、なるべく左に寄せて下げるか迷いましたが、なんとなくセンターに寄ってた方がいい気がして後者に。ケーブルを隠すカバーが付属しているので、下に伸びてもそこまでブサイクではないです。

表示画質も録画画質も良好。フルHDか720pが選べますが、画質優先でフルHDにしています。ただ所詮液晶なので夜に全体が白っぽく光るのが眩しいのが気になります。昼画面と夜画面で明るさは別個記憶できますが、夜画面を最低にしてもまだ白い。この辺りはOLEDとかにしてほしいところです。タッチ対応で、上下スワイプで画角を調整できますが、レスポンスはいまいち。上下にピュっとスワイプすると1呼吸遅れて画面がズレる、という感じ。中華品でもスムーズにドラッグに追従してたと思うのでちょっと惜しい。まぁそう頻繁に操作することでもないんですが。

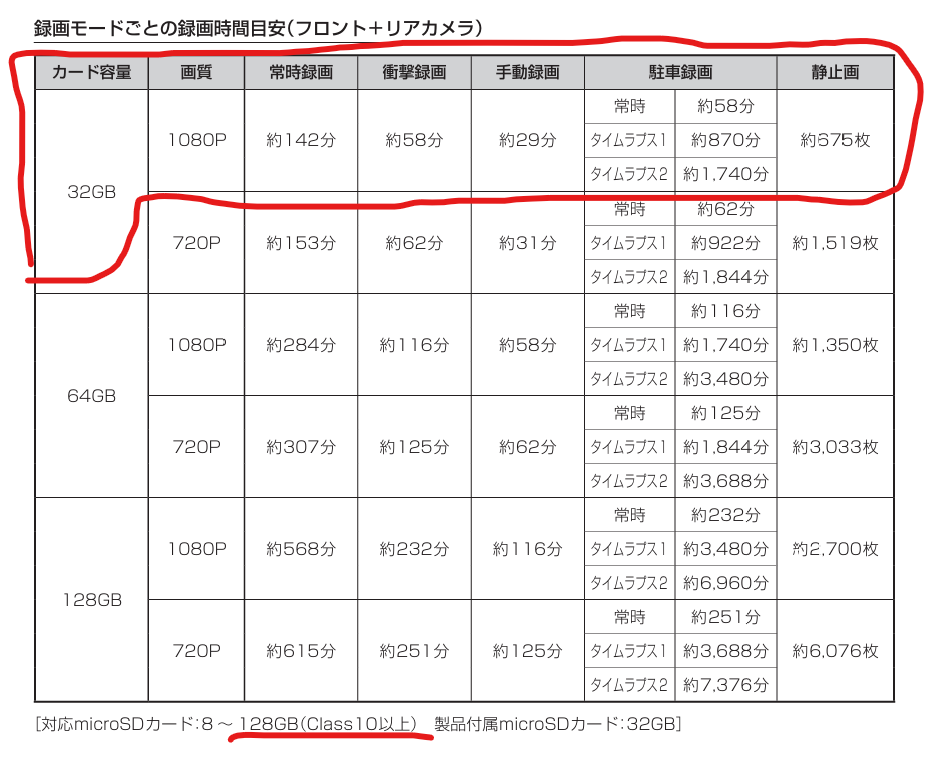

付属32GBだとあまり録れないので、128GBを買う予定。以下、マニュアルから録画時間表を引用。

常時録画すると1時間弱しか録れません。まぁ128GBにしたところで4時間なので一晩すら録れない。録画コンテナ形式は.tsなので、リアルタイム性と省電力性重視であまり高圧縮なコーデックは使ってなさそうです。音が入りませんが駐車監視はタイムラプスが現実的でしょうか。できればGPSで自宅かどうか判別して、外出先なら短時間駐車想定で「常時」モード、自宅なら朝までコースでタイムラプスとか自動で切り替えてくれればいいのに。

もしmicroSDカードを買い換える場合、ドラレコは常時ファイルを書き換えるのでフラッシュメモリ(SDカード)にとってはかなりのシビアコンディション。ドラレコ用、高耐久モデルにしておくのが吉でしょう。録ってたはずが録れてなかったとか最悪なので。

容量が増えればそれだけ単一のセルを書き換える回数も減るので更に長寿命化が期待できます。ちなみにマニュアルによると最大128GBまで対応しているようです。

オープニング画像を自作する

ALPINEのミラー製品は起動画面に車種別画像が用意されています 。車種別キットがあるだけあったランクル300もあるんですが、ZXのグリルのイラストで、ウチのGR SPORTとは違います。また車名の文字がダサい…

配布画像はJPG形式なので、サイズあわせてやればすぐに自作できるだろ、と思ったんですがこれが上手くいかない。指定のフォルダ階層を用意して配置しても設定画面でファイルがないと言われる(勝手に削除される)。フォルダ/ファイル名、ファイルサイズ上限を揃えてみてもダメ。色深度などの条件があるのか、特殊は識別ヘッダーが埋め込まれているのかとChatGPTさんに相談しつつヘッダーを比較したりしたんだけどわからず。しかしググったらあっさり解決しました。こちらの記事 で手順がまとめられていました(感謝)。

書き出しではなく「コピーの保存」を使う(これは必須ではない気がする)

ICCプロファイルを埋め込まない(チェックを外す)

画質を3にする(公式画像に近い60~80KB程度になってればよさそう?)

ベースライン(標準)を選択

という感じ。おそらくクリティカルなのは2か4かなと思いますが、とりあえず深追いはしない。表示できてればヨシ!フォルダ名、ファイル名も適当で大丈夫そうでした。

こんな感じに仕上がりました。

■オートブレーキホールドキット

クラウンでもつけていたのでリピート買い。

ブレーキホールドは交差点などで停車中にブレーキを踏んでいなくてよくなる機能ですが、エンジンを切る度にオフになり、毎回乗る度に自分でボタンを押してオンにしなければなりません。シエンタがマイナーチェンジでメモリー機能ついたぽいので、トヨタ車もこれから順次設定保存できるようになっていくかも知れないのですが、残念ながらランクル300は改良後もメモリーされない仕様でした。

そこで条件が成立(ドア閉め、シートベルト装着)をチェックして自動でブレーキホールドをオンにしてくれるのが本モジュールです。ちと高いですが1回ボタンを押さずにすんだら1円と考えると、数年でもとがとれるかな(笑)。

取付はこの手のDIYに慣れていればまぁ難しくはないという感じですが、シフトレバー下のパネルと、ステアリングコラムの下側パネルを外してそれぞれにカプラーを割り込ませ、その間をつなぐ細いケーブルを適宜内装パネルの裏に隠して通す、くらいの作業量です。公式動画もあるのでそれを見ていけば1時間もかからないと思います。

![SONY ワイヤレスヘッドフォン WH-1000XM6 (P) [サンドピンク]【お取り寄せ(3営業日から6営業日程度)での...](https://thumbnail.image.rakuten.co.jp/@0_mall/087481ai/cabinet/nrmsimg5/2100000017955.jpg?_ex=128x128)