2020年に今の家に引っ越した時に導入したPanasonicの温水洗浄便座、泡コートトワレは、タンクに入れた中性洗剤で便器を自動洗浄してくれる便利製品です。便器内側を洗剤で洗ってくれるだけでなく、貯まった水面に泡の層を作っておくことで、男性が立ちションした際の跳ねを低減してくれます。購入当時のレビューはこちら。

■モーター故障→放置

そんな便利機能のついた製品ですが、Panasonicあるあるで、2年くらいでぶっ壊れました。泡を射出するノズルがモーターで角度を変えながらまんべんなく散布してくれるはずが全く動かなくなり、固定の方向にしか泡をショットしてくれなくなりました。時々思い立って調べてはいて、2024年に価格.comで分解修理した人の書き込みがあり、たぶんこれだなぁとは思いつつ、「まぁ、一応泡は出てるし」ということで放置していました。

■それから2年、ついに起動すらしなくなる

先日原因不明の瞬間停電があった時から、電源ランプが点滅したままになり一切動作しなくなりました。通常は数秒間点滅してから点灯にかわり使えるようになるはずが、点滅のままという感じ。漏電テストボタンを押すと正常に完了しているようで、停電で壊れたとか、こいつが漏電していてブレーカーが落ちた、とかではなさそう。おそらく点滅中の起動時チェックにパスできなくなってステータスが起動完了にならないみたいな、Windowsでいうとグルグルでフリーズしているみたいな状態ではないかと予想。可能性としてはずっと壊れたまま放置していたモーターが更に悪化してテストを通らないレベルになったのでは?と考えました。

■重い腰を上げて修理にチャレンジ

価格.comでは上記の報告以外にも、DL-AWM600とか先代のAWKシリーズなど多くの兄弟モデルで2年とか3年で同じ様な故障発生が報告されています。この系統のモデルの持病みたいなものでしょう。

改めて先の書き込みを精査し、この人も最後には起動完了しなくなったということなので、やはり「泡ノズルのモーター不良を放置すると起動テストにパスできなくなり全機能が使用不能になる」という仮説が裏付けられました。というか、それ以外で基板故障とかだと完全にお手上げです。自分でできそうなのはモーター交換くらい、というのが正しいかも。ということでモーター交換を実施しました。

■用意した部品、使用した道具

水回りの家電ですし、素人作業は感電などリスクもあると思います。あくまで自分用のメモとして残しておきますが、真似する人は自己責任でお願いします。また本修理にははんだごてによるハンダ付け作業が必要です。かなり細い電線を接続するのではんだごての扱いに慣れていないと辛いかも知れません。あと老眼な自分にも辛かったです…

交換部品①DAIKINエアコン用モーター

元記事で紹介されていた代用部品です。純正部品ではなくDAIKINのエアコンに使うモーターなんですが、OEM元が同じなのか形状は完全に一致しています。レビューでもみんなPanasonicシャワートイレの修理に使った、とあるのが面白い。ただし

- コネクターが違うのでハンダ付けなどで付け替える必要あり

- 防水処理されてなさそうなのでグルーガンなどでシーリングした方がヨサゲ

という点は留意が必要です。送料込みで2,000円弱くらいで買えました。

おそらく家電補修部品を取り寄せてくれるショップに頼めば純正交換部品も入手は可能そうでしたが、元記事の情報だけでは部位が特定できず、一度分解して詳細を特定しないと注文も難しそう、ということで急ぎだし、分解したまま置いておく場所もないで、いちかばちかでこちらの代用部品を注文しました。

交換部品②マイクロスイッチD2SW-01H

別の人の書き込みだったかで、「泡ノズルがへんな位置で止まる場合はこっちのスイッチも交換が必要」ということで紹介されていたスイッチ部品です。これも完全同一品ではなくて、代用可能だという類似スペック/形状のパーツになります。必要かどうかわかりませんが、いざバラしてから必要だと判明しても困るので、先だって購入。モノタロウで注文。ただし結果として使用しませんでした。

はんだごて一式 [必須]

一般的なハンダ付け作業に慣れている想定で解説しています。

昨年購入したPX-280が活躍しました。

ワイヤーストリッパー(ケーブル被覆剥き器具)[任意]

モーターから極細のケーブルが5本出ていてそれをハンダ付けし直すので、10回被覆剥きが必要になります。これがめっちゃ時短になりました。ニッパーやカッターだと切りすぎてどんどんケーブルを短くしてしまってたかも知れません。

細線の扱いに慣れていない人はあると安心だと思います。

コネクター引き抜き工具 [任意]

これも一箇所だけですがあって良かったです。

ちょっと特殊なコネクターで、つまんで引き抜くのが難しかったため。コネクターに入っているケーブルを千切ってしまったら終了なので、念のため。ラジオペンチよりもがっちり掴んで引っ張り方向に引っかかりが発生するので安全確実高速にコネクターを引き抜けます。DIYする人はひとつ持ってて安心。

プラスドライバー 3サイズくらい [必須]

ネジの大きさがまちまちで3サイズ使いました、サイズが書いてないものもあり正確には書けないですが、ひとつはPanasonicの電動ドライバーのこれ。ネジの本数はそれほど多くないので電動でなくてもいいですが、この大きいものは穴が深いので長めのものが1本あるといいです。

パナソニック(Panasonic) 電動ドライバー USB Type-C 充電式 3.7V 850mAh 正転・逆転 手締め機 ブレーキ付 …

あとは百均で売ってるドライバーセットのものと、ガジェット修理工具の精密ドライバーサイズのものを使い分けました。

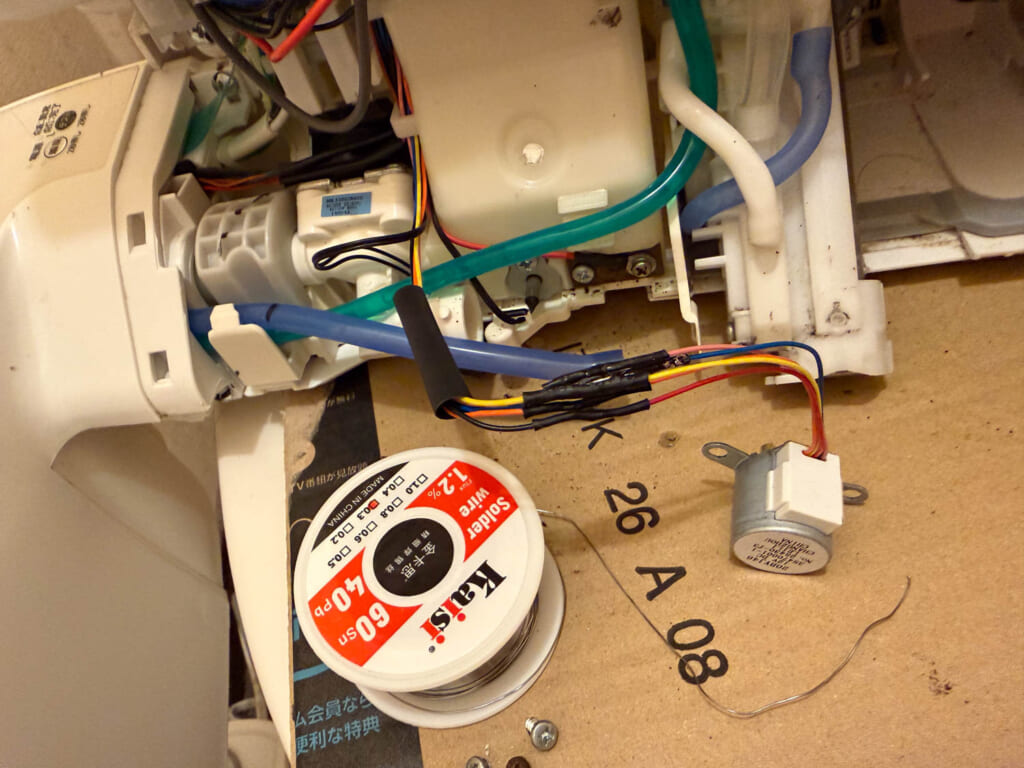

熱収縮チューブ [任意]

ハンダ付けしたケーブルを防水保護するのに使いました。5本それぞれをかなり細いのでカバーした後、それらをまとめて太めのチューブで二重に保護/固定しておきました。

ビニールテープで巻くだけでもいいとは思いますが、こちらの方が仕上がりは綺麗で確実だと思います。熱を加える道具としてはヒートガン、ライターなどがありますが今回はハンダ付けした流れでそのままはんだごてを当てて収縮させました。

スパッジャー [任意]

スマホなどをこじ開けるのにつかうテコが爪の嵌合を外すのに便利でした。こういうキットに含まれる青い樹脂のバーです。

適当なサイズのマイナスドライバーでも代用できると思いますが、樹脂パーツに傷をつけたくない場合はマスキングテープなどを先端に巻いておくと良いでしょう。

グルーガン [必須]

エアコン用モーターなのでそこまで防水処理がされていなさそうだったので、金属カバーの隙間やケーブルが生えている根元のところにグルーを充填しておきました。百均とかで売ってる安いものでもいいと思いますが、ウチは先端が細くて細かい充填がしやすいこれを愛用しています。USB充電式なので、今回トイレで作業するにもケーブルレスで良かったです。

ニッパーorハサミ

モーターの配線をカットするのに使用。細い線なのでハサミで充分です。

■分解開始~ん♪

まず必ず電源プラグは抜いておきます。給水パイプはそのままでも水が漏れるようなことはありませんでしたが、スッポ抜けた時のことを考えるとトイレ内の止水弁も閉めておいが方が無難でしょう。

まず普通に本体を便器から分離させます。DIYで取り付けたことがあれば逆をするだけです。手順がわからない場合は下の動画や公式施工マニュアルなどを見てください。

便座から取り外したら風呂場など広いところにもっていって作業するのがベストだと思いますが、私は給水パイプとかアース線とかまで外すのが面倒だったのでそのままトイレで作業しました。ただネジや部品を便器の中に落としたらイヤすぎるので、段ボールを便器の上に敷いて、その上で作業しました。

カバーを外すところまでは別機種ですがこの動画がとてもわかりやすいと思います。

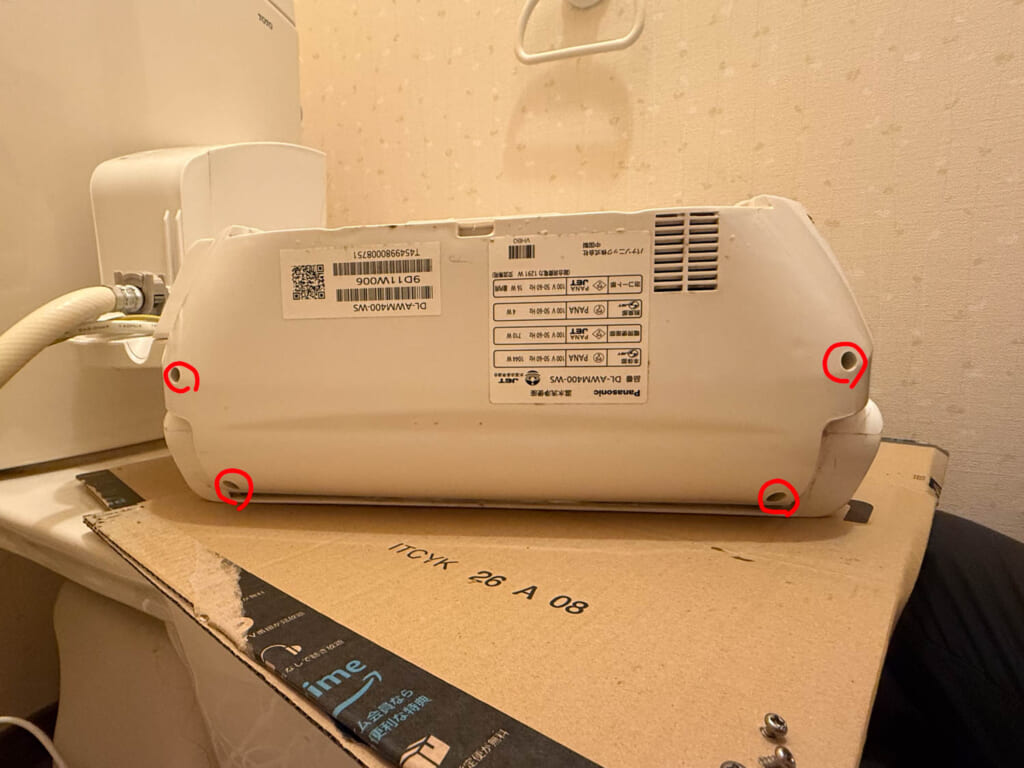

まずリアのネジを4本外します。使われているネジは4本共通のようでした。

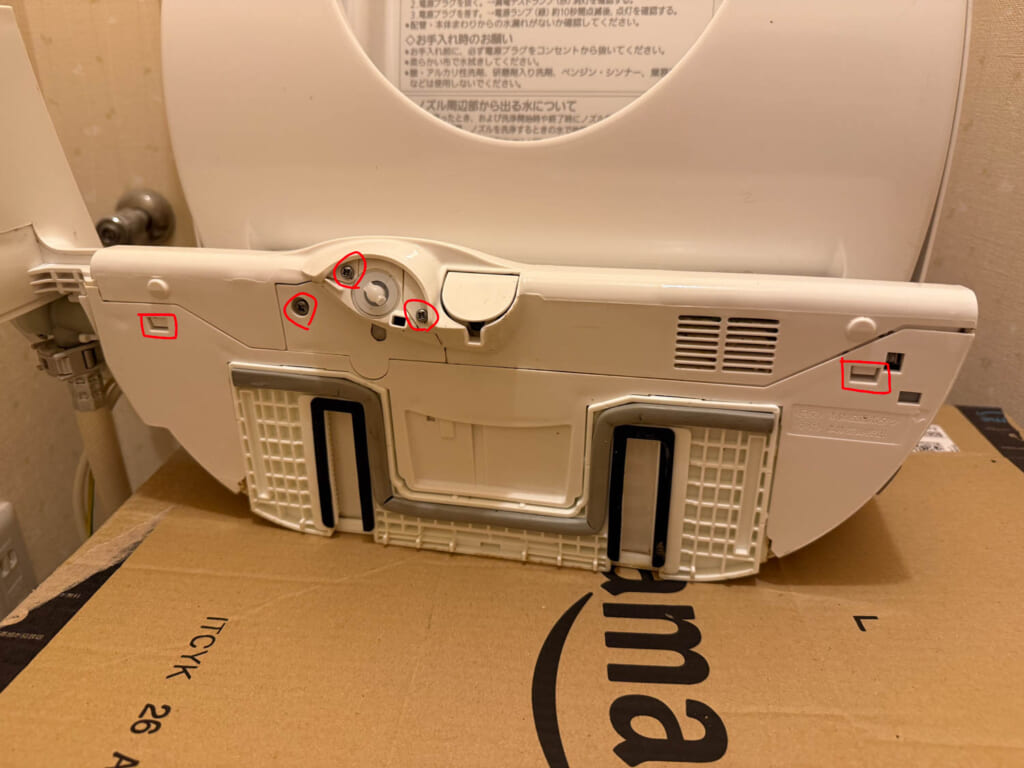

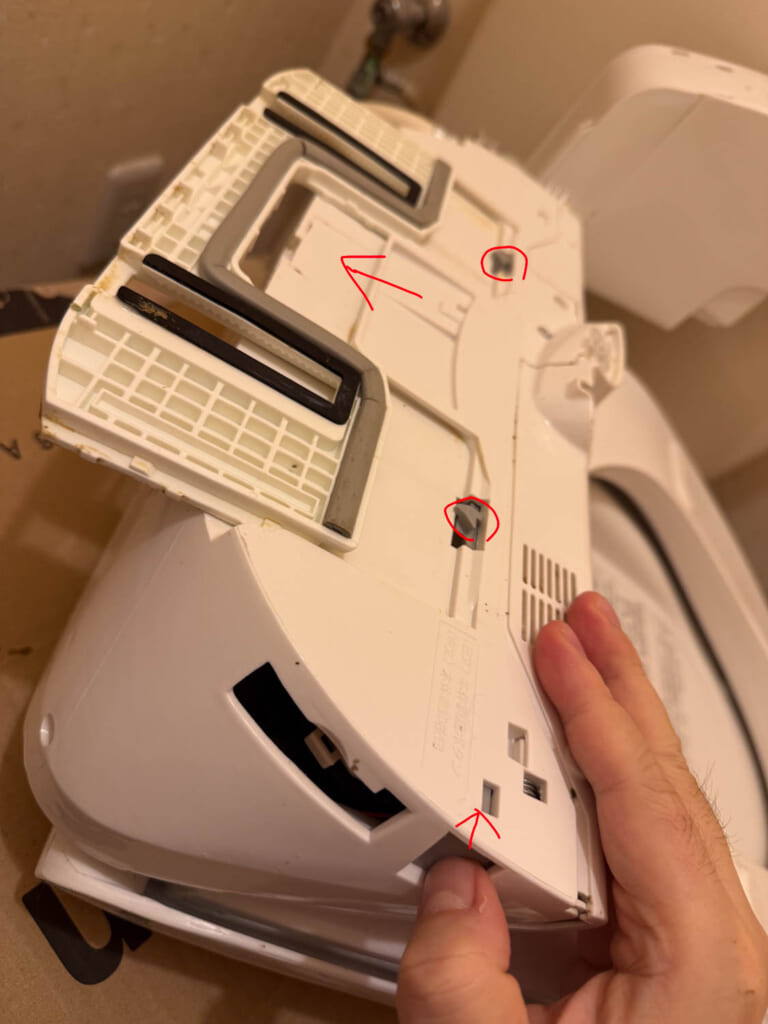

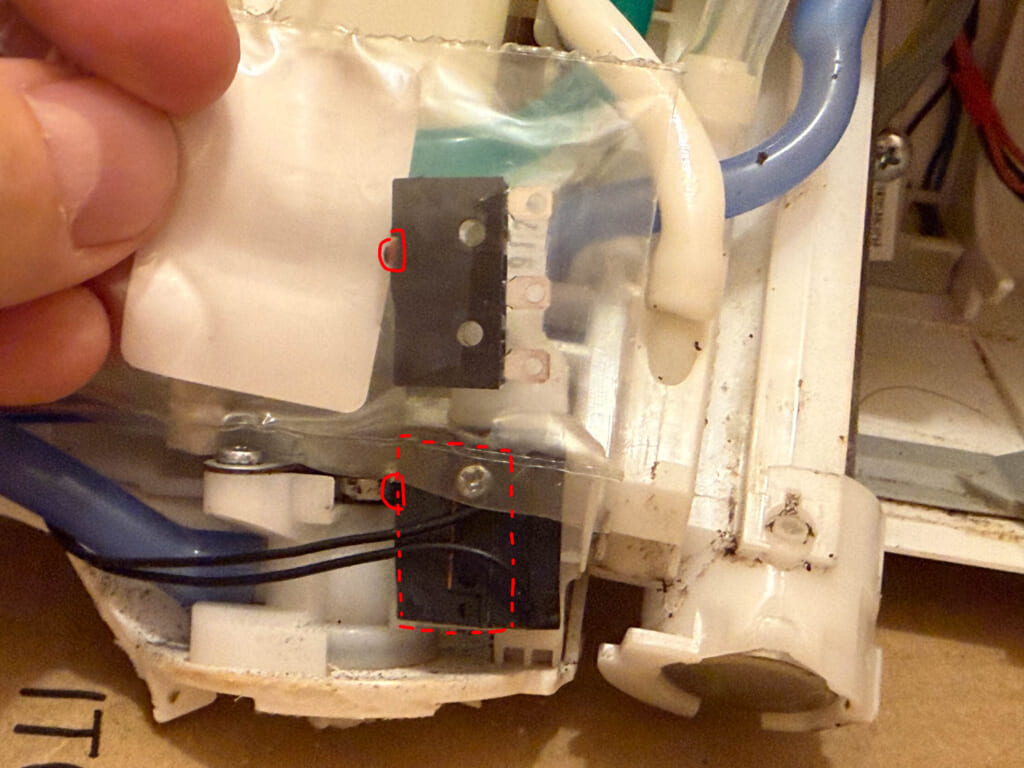

次に下の写真の赤丸のネジを外します。右と真ん中は少し小さいネジなので適切なドライバーを使い分けてください。両端の赤四角は後で出てくる爪の位置を示しています。

ちなみに今回外したネジはこのように段ボールに突き刺しておきました。無くさないようにするのと同時に、空間配置でどこのネジだったか憶えておくためです。必要ならペンでメモを添えておくと良いでしょう。

お尻ノズルのフタを外します。左右の突起に嵌まっているだけなので、折らないように気をつけつつ、中心を軽くたわませるようにすれば外れます。ちなみに戻す時は左からはめる方がやりやすい気がしました。

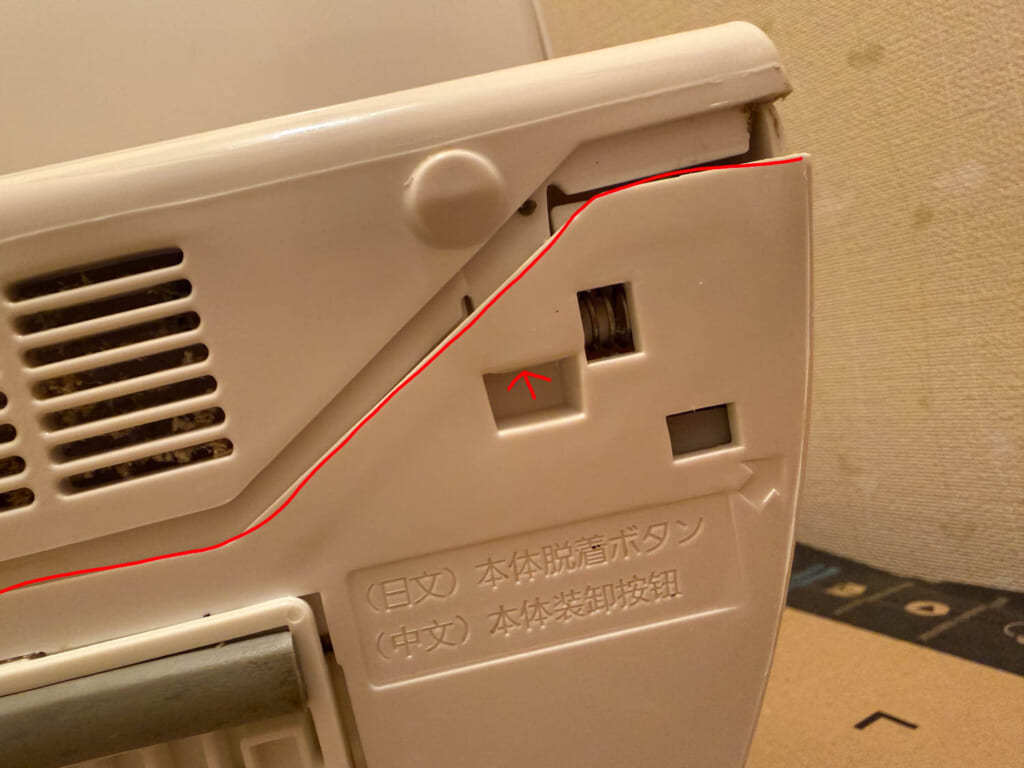

あとこの時点で便器からの外し方を間違えていたことが発覚。本来の外し方では既に外れているはずの固定プレートを外しておきます。下の矢印のボタンを押し込むと赤丸のロックが外れてプレートが後方にスライドして外せます。

ここから先の赤い四角の爪を外していきます。(本体をひっくり返した状態で)右は割と簡単に爪のひっかかりを外せました。上側のカバー部品の足みたいな丸いあたりを押し込んでやる感じだったと思います。赤い線に沿って分割されていくので隙間にスパッジャーやマイナスドライバーを差し込んで丁寧に外していきます。

左がめちゃくちゃ固くて素手では無理。写真のようにスパッジャーを差し込んでてこの原理で押し込んでようやく外れました。

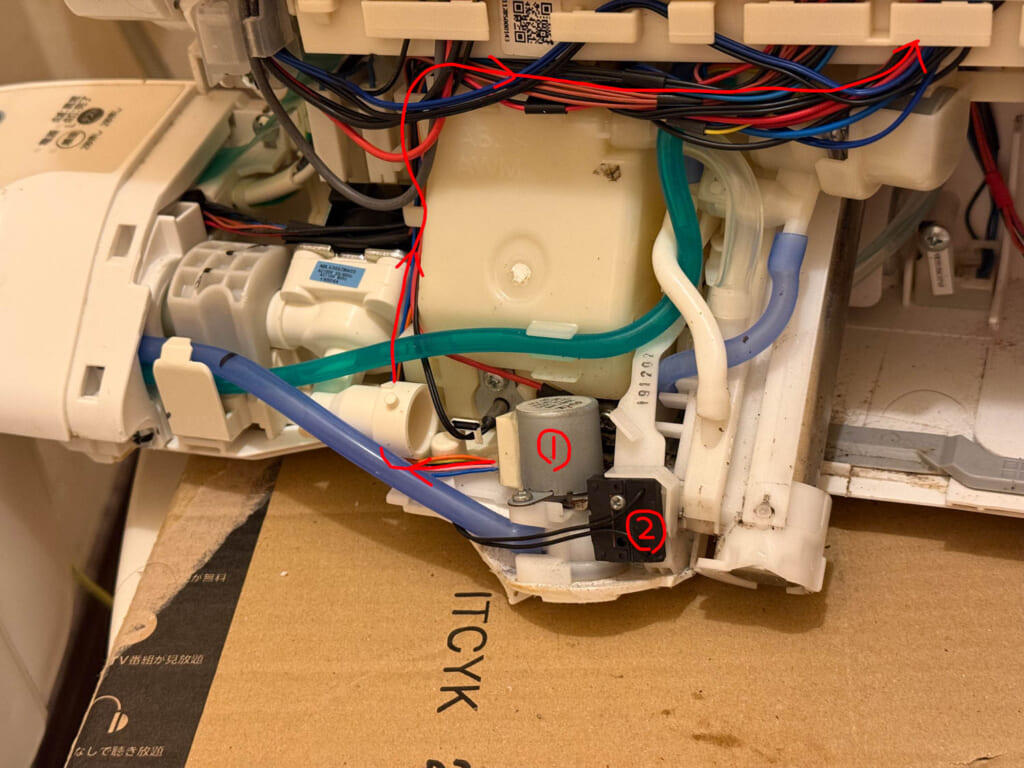

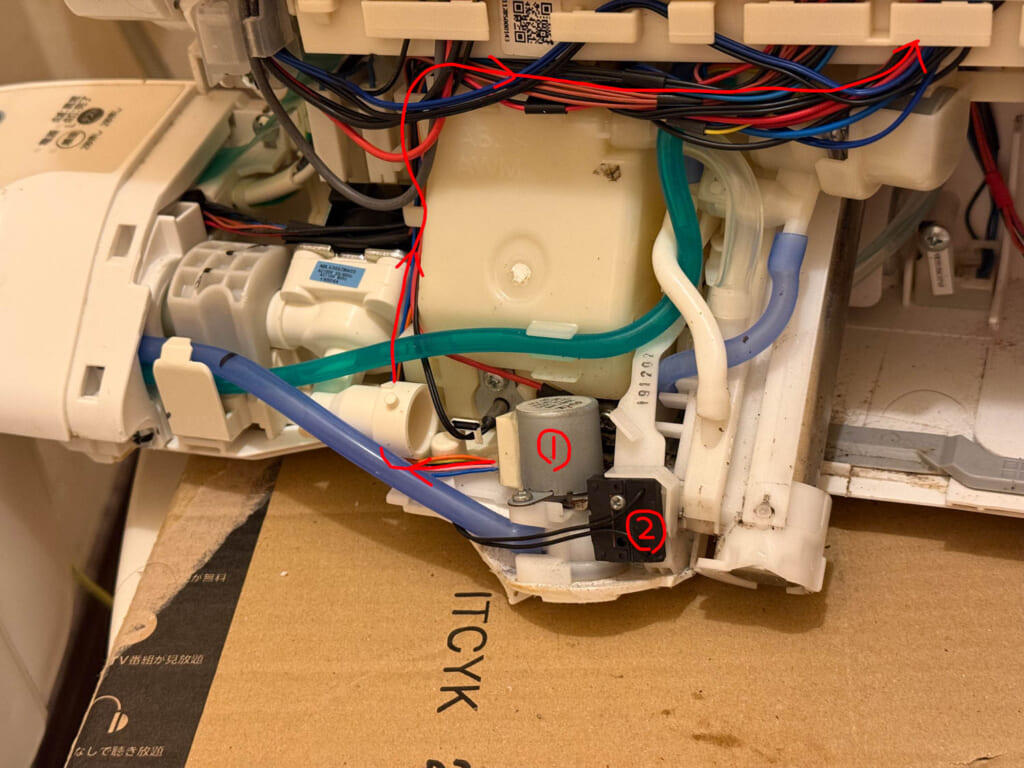

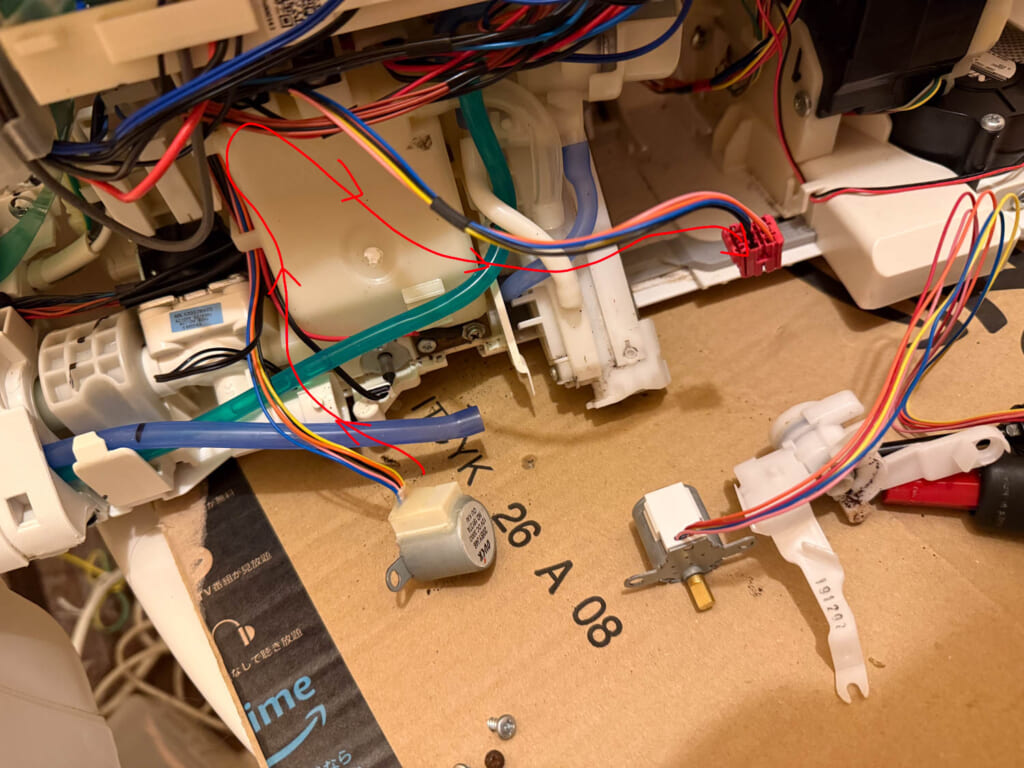

便座や上蓋との干渉を除けながら、動画のようにカバーを外すと、問題の①モーターと②スイッチが露出します。モーターから出る配線は赤線に沿って上側の制御基板へと繋がっています。

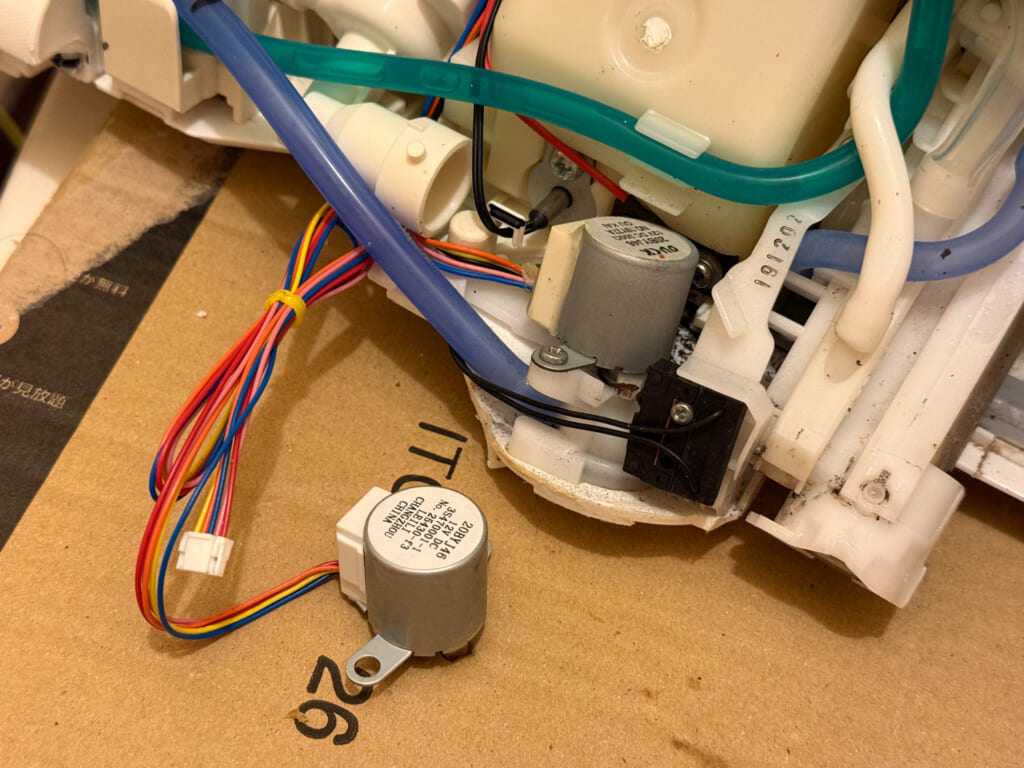

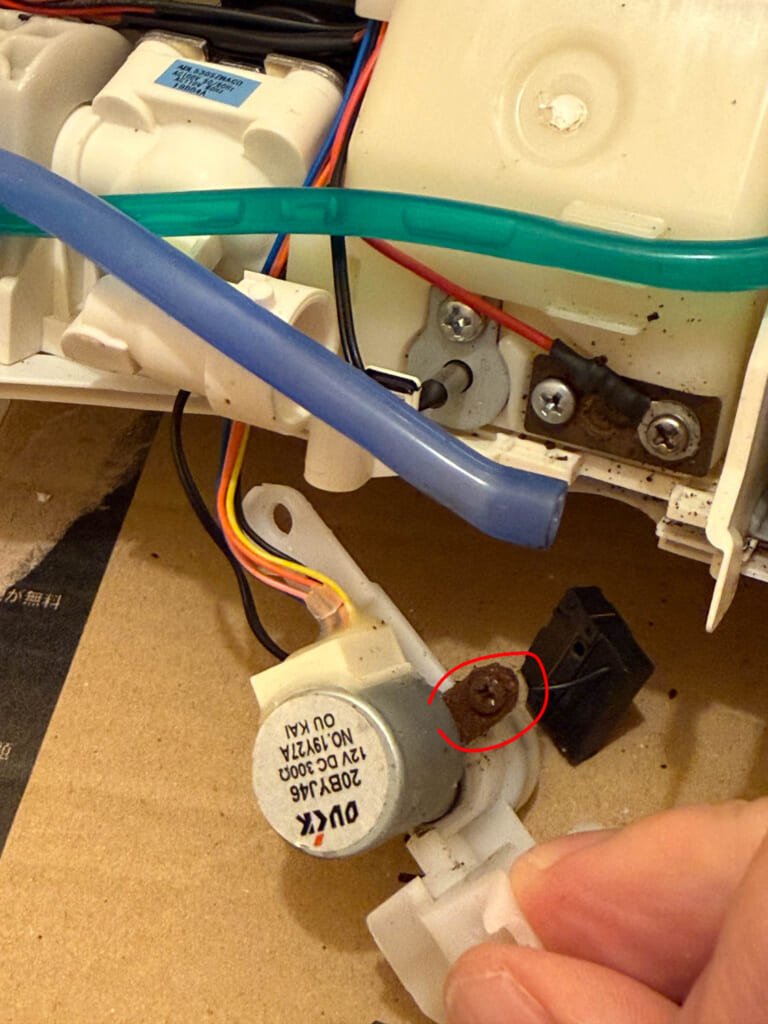

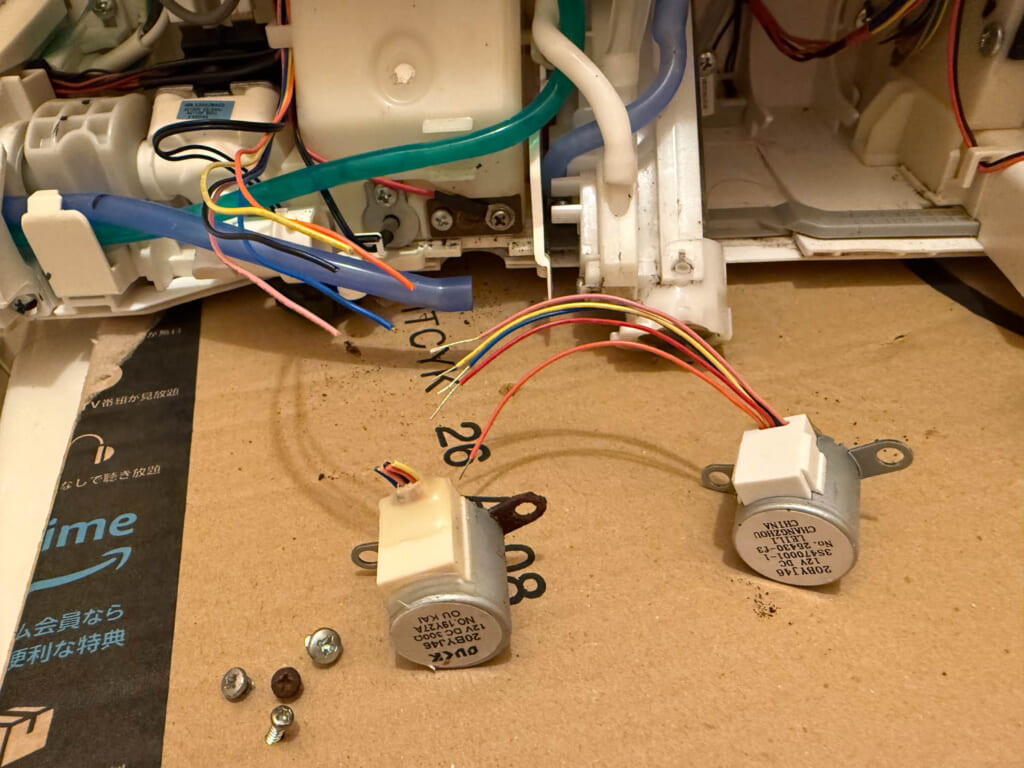

調達したモーターと比較。基本同じ形状ですが、純正のものはグルーガンのような樹脂でシーリングされています。

その手前の黒い部品がスイッチ。購入した部品は右向きに金属端子が3本出ています。下のパーツも引き抜くと同じ端子が出てくるのかな?と思ったんですが、どう頑張っても抜ける様子がありません。使用した人の書き込みでも真ん中をつぶして両側を使用、みたいなことが書いてあったので、ハンダ付けする必要があるかも知れません。その辺りの不透明さもあったので、一旦交換は見送って組み上げたら普通に復活してしまったので、今回は交換せずに終わりました。

構造としてはモーターの回転で樹脂の突起がこのスイッチを押しているようです。モーターを交換しても正常に動作しない場合はこちらも交換してみるといいのかも知れません。

さて、この状態ではモーターを固定する2本のネジの奥側にアクセスできません。モーターが載っている白い樹脂パーツをフリーにしていく必要があります。

まず手前の黒いスイッチを止めているネジを外してスイッチをどけます。

次に本体をひっくり返して、背面側のこの部品を外します。上側をもって手前に方向けると外れると思います。

これでモーターの下の泡ノズルが少し動くようになりますが、下の写真の赤点線の方向に細い鶏軟骨状のアームが固定されているので折らないように注意します。

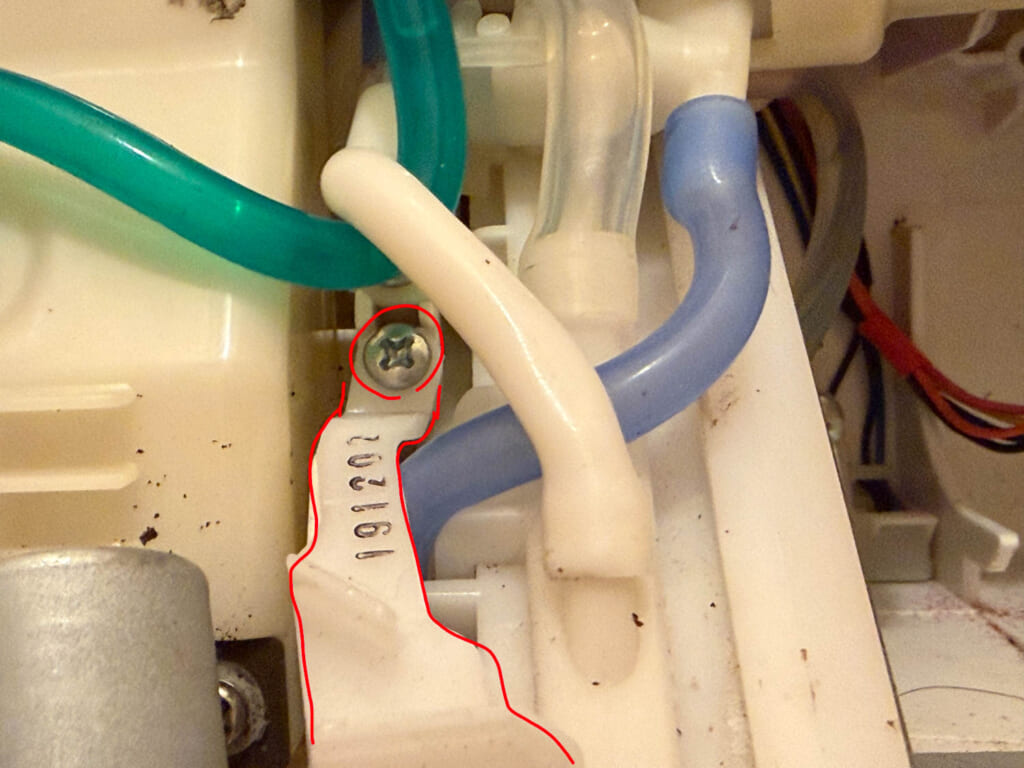

アームの先端を辿っていくと、緑のパイプの影に隠れるようにネジがあるので外します。

これでようやくモーターと泡ノズルのアセンブリがフリーになります。隠れていた側のネジがサビサビです。このネジは替えがないので、破損させないようピッタリサイズのドライバーを使って慎重に緩めてください。また錆びの粉もあちこち飛び散っているので掃除しておくと良いでしょう。

あとはモーターをすげ替えるわけですが、コネクターが違うのでつなぎ替える必要があります。それをどこでやるかが問題です。もう一度ケーブルの経路がわかる写真を貼ります。

モーター付近は水(尿)もかかるし、できれば上の制御基板に近い方でやった方が良さそうではあるんですが、センターの白い四角いボックスの左側の引っ掛けを外すのが難しかったです。なので、諦めてモーター寄りの位置でつなぎ直しをすることにしました。ただ、あまりにケーブルが短いと作業性が悪いので、一旦上側のコネクターを引き抜いて、モーター側にケーブルをたぐり寄せてハンダ付けし、後でまた逆方向(基板側)に引き戻して格納する、という回りくどい手順を採りました。

ここが仮に純正パーツを入手したとしても、結局切断してハンダ付けしなおしたかも知れないという所以です。

では基板のコネクターを抜く為に基板カバーを外していきます。両端の赤い四角の位置の爪を外します。上に見えるネジ2本は外さなくてOKです。

便座、上蓋に干渉しますが、このボックスを手前に引き出すようにすればカバーは外せると思います。

カバーが外れた状態がこちら。

モーターから来ているケーブルはこの赤いコネクターになります。上下を強くつままないと引き抜けないので、コネクター外しが重宝しました。特に下(写真手前)側をしっかりつまむ必要がありそうでした。あまり見ない形のコネクターで、ケーブルと接点ピンを引き抜けそうな気配もなく、やはり切断してハンダ付けしなおす必要がありそうです。

コネクター側が外れたので、慎重にモーター側にケーブルをたぐり寄せてある程度の長さを確保します(矢印と逆方向にたぐる)。

モーター側ギリギリのところでケーブルをカットします。新しいモーターの方は少し余裕をもたせてカットします(写真を参考に)。

ケーブルの色は、オレンジ、青、黄、ピンクは共通で、黒がない代わりに赤があるという形です。赤と黒を繋ぎ、後は同じ色でそのまま結線します。厳密にはケーブルの太さも違うので、若干スペック不足な可能性も否めませんね。

ハンダ付けした上から熱収縮チューブを被せてはんだごての熱で締め付けました。その後で、更に太いチューブで5本まとめて絞って固定(チューブはハンダ付け前に通しておくのを忘れずに)。

あとは逆順に組み立てます。

- コネクター側にケーブルを引き戻し

- 基板にコネクターを指す

- 基板カバーを戻し爪をしっかりはめる

- モーターをネジ2本で泡ノズル部品に固定する

- それを本体に組み付ける

- 黒スイッチを固定する

- ノズル周りのカバーを戻す(まだネジ止めしない)

- メインカバーを戻す

- ノズル周りのカバーをメインカバーと一緒に3本のネジで固定

- 背面側の4本のネジでメインカバーを固定

- お尻ノズルのカバーを戻す(わずかにたわませて左から差し込む)

- 本体を便座に固定しなおす

- 電源プラグを差し込み動作確認

という流れでいいかと思います。うちはこれで見事復活。電源ランプ点滅も点灯にかわって、長年不調だった泡ノズルもきちんと回転するようになりました。泡のキメも細かくふわふわになった気がします。今までノズルが回らないだけでなく、泡の質も落ちていたのかも?

ついでに脱臭フィルターも外して掃除しておきました。

■まとめ

症状として、

- 泡噴出ノズルが回転せず、固定の方向にしか泡が飛んでなかった

- そのまま放置していたら、ある日電源ランプが点滅したままになり全ての機能が使えなくなった

という状態の個体を修理しました。

交換した部品は泡噴出ノズルを回るためのモーターです。一部がボロボロに錆びている状態でした。防水が不十分で尿の塩分による腐食?

交換部品はコネクターと線の太さが違うもののダイキンのエアコンに使うものが流用可能で、Yahoo!ショッピングで2,000円弱で購入できました。

もしかしたらトオヤマ家電さんのような補修部品を取り寄せて販売してくれるショップならきちんと調べたりやりとりすれば正規部品を入手できるかも知れませんが、途中どうしても配線を外せない箇所があり、結局切断してハンダ付けする道を選んだ可能性が高いなと思います。

近くのマイクロスイッチ部品は買ってみたものの、今回は交換しなくても復旧しました。

モーター部分に尿がかぶって錆びるという欠陥構造だったり、調達したモーター部品が完全互換ではなかったりすると、またしばらくして再発する可能性もあるかと思いますので、なにかあればまた追記したいと思います。