4年ほど前に購入したこちらの半田ごてが壊れました(以下Manelord)。

電源ランプは点くものの、全く温まりません。というか温まったり温まらなかったり。分解してみるとヒーターにつながるコードのハンダが剥がれてました。ヒーターに通電しないんだからそりゃ温まるわけがない。というか普通に危ない。最近、インサートナット用のこて先が固着してペンチでグリグリしたのも良くなかったかも。

(インサートナットとは3Dプリント造形品に専用ナットを熱で埋め込んで、頑丈な金属ナット受けを作る技法です。)

ハンダ付けし直せば治りそうですが、それには半田ごてが必要ですw。自動車のインロックみたいな状況。

仕方ないので追加で1本買って、古いのはもし直せたらインサートナット専用にしようかなと。ちなみに使っているのはこれ(以下ShineNow)。先端のチップがネジで脱着式になっていて1つで様々なサイズに適用できてコスパが高いです。

■どうせ買い直すなら良いのにしよう!

なんだかんだでちょいちょい使うので、どうせなら性能や使い勝手の良いものに投資しましょうということで検討開始。

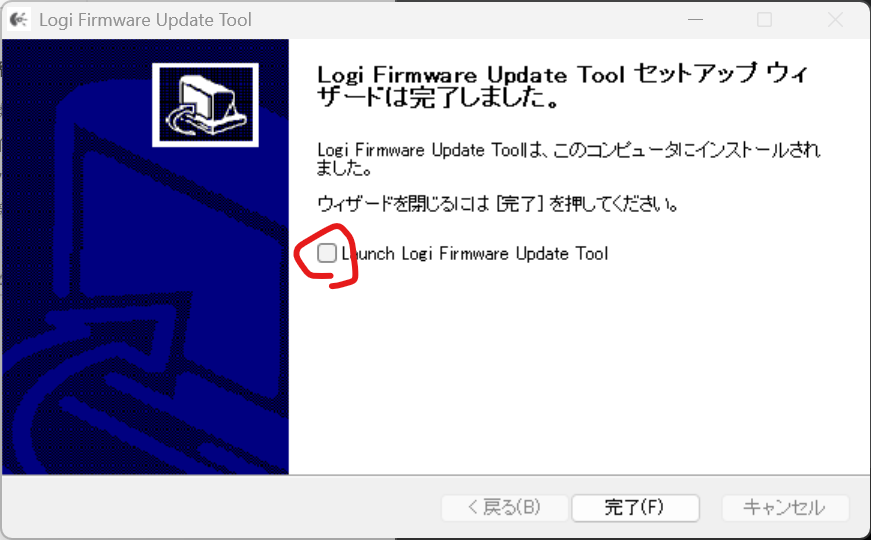

まず思ったのは温度がデジタル表示付きで確認&設定できるものがいいなと。海外の劇安品でもあるにはありますが、やはり信頼性で国産のHAKKOかgoot(太陽電機産業)くらいを狙いたい。有名なHAKKOは7千円くらい、gootで5千円、海外製だと2千円台といった相場感。

値段もさることながら、いくつかの理由でPX280に決定しました。メーカー公式ページはこちら。

・goot PX-280の魅力

インサートナット用こて先ラインアップが豊富

古いのを直してインサートナット用にするつもりではありますが、万一きちんと治らなかった時の選択肢として重視。アリエクで売っているようなインサートナット用こて先は古めのデ・ファクトスタンダードの規格で作られていて、現行の国産半田ごてには使えないものがほとんど。色々なサイズがセットになっててお手頃なのはいいんですが、逆にまたそれにあわせて古い規格の半田ごてを買い直すのもなんだなと。

その点、PX-280は純正でインサートナット用のこて先が何種類も出ているのが良き。ただアリエク品のように先端だけねじで交換できる方式ではなく、サイズ別のこて先まるごと交換なので、M3,4,5…と買い揃えると地味に値段がはります。それでもまぁあるのは有り難いなということでPX-280選択の理由のひとつになりました。

耐熱保護キャップがある

別売りになりますが、シリコン製のキャップが用意されており、熱いままの半田ごてをすぐに収納できます。気持ち的に収納までするのはやや不安ですが、少なくともそこらに転がして冷ましておくことができます。もちろんManelordに付属していたこてスタンドもあるので、それに挿して冷ませばいいんですが、猫とかもいるしキャップしておけるのは安心感あります。

PX-280側がネジのように見えますが、実際には押し込むだけでピチっとはまり、瞬時に脱着できます。PX-280を買うなら是非セットで買うことをオススメします。

その他の機能として、

- Manelordの60Wに対し80Wなので加熱が早く、すぐ使える

- 振動センサーで使っていない時は200℃(設定で変更可能)まで温度を落として待機、手に持つと自動で設定温度に向けて復帰開始

- 更に長時間放置(初期値60分で0〜999分で設定可能)すると、自動で電源OFF

- 断線、異常などのエラー表示

といった感じ。省電力、安全面でも配慮がされているなという感じ。80W、操作UIがある分、今までのManeloadに比べて一回り太くて重いので取り回しが悪くなりますが、立ち上げの速さは感動ものです。

なんということでしょう!

嬉しい誤算なのですが、前述のShineNowのインサートナット用のこて先がPX-280にもピッタリ装着できました!これはManelordの半田ごてはいらないんじゃ?実はManeloadにShineNowのこて先つけると微妙に長さが合わなくてしっかり固定できなかったり、装着したまま冷ますと固着して外せなくなったりと微妙に合わなかったんですよね、、それを考えると、無理にハンダ作業用とインサートナット用で使い分けなくても、どちらもPX-280で使っておけばいいのかも。まぁManeloadをインサートナット専用にするなら別に脱着できなくてもいいし、温度調整もそれほどシビアに感がなくていいので、付け替えの手間を思えば使い分けもメリットあるんですが。ちょっとその辺りは実際に運用しながら検討してみます。MakerWorkdなどにモデルがたくさんある、インサートナット専用スタンド(垂直にまっすぐナットを入れる工具)を作ってみるのもいいですが、置き場所がなぁ…

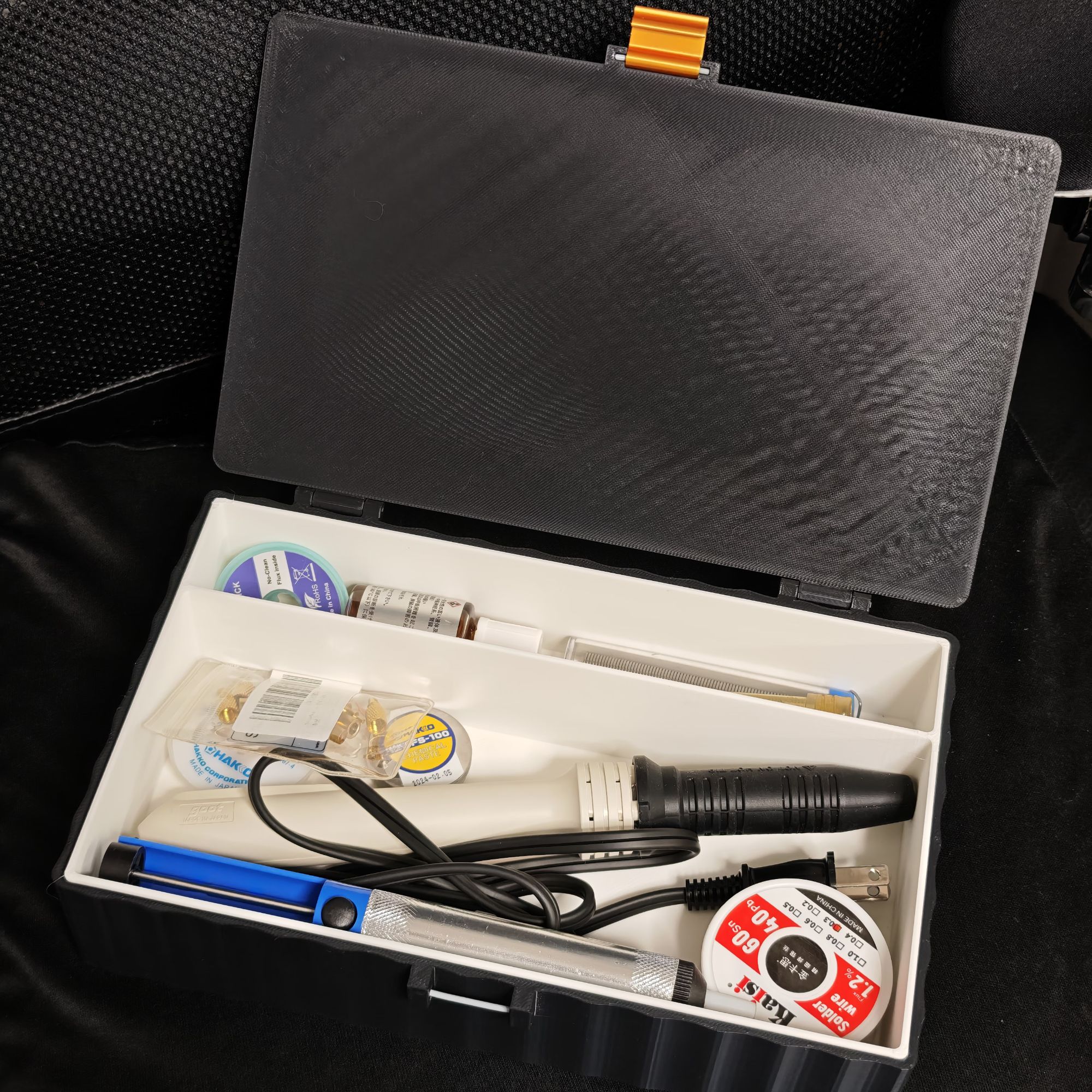

■Bento3Dで専用ボックスを作る

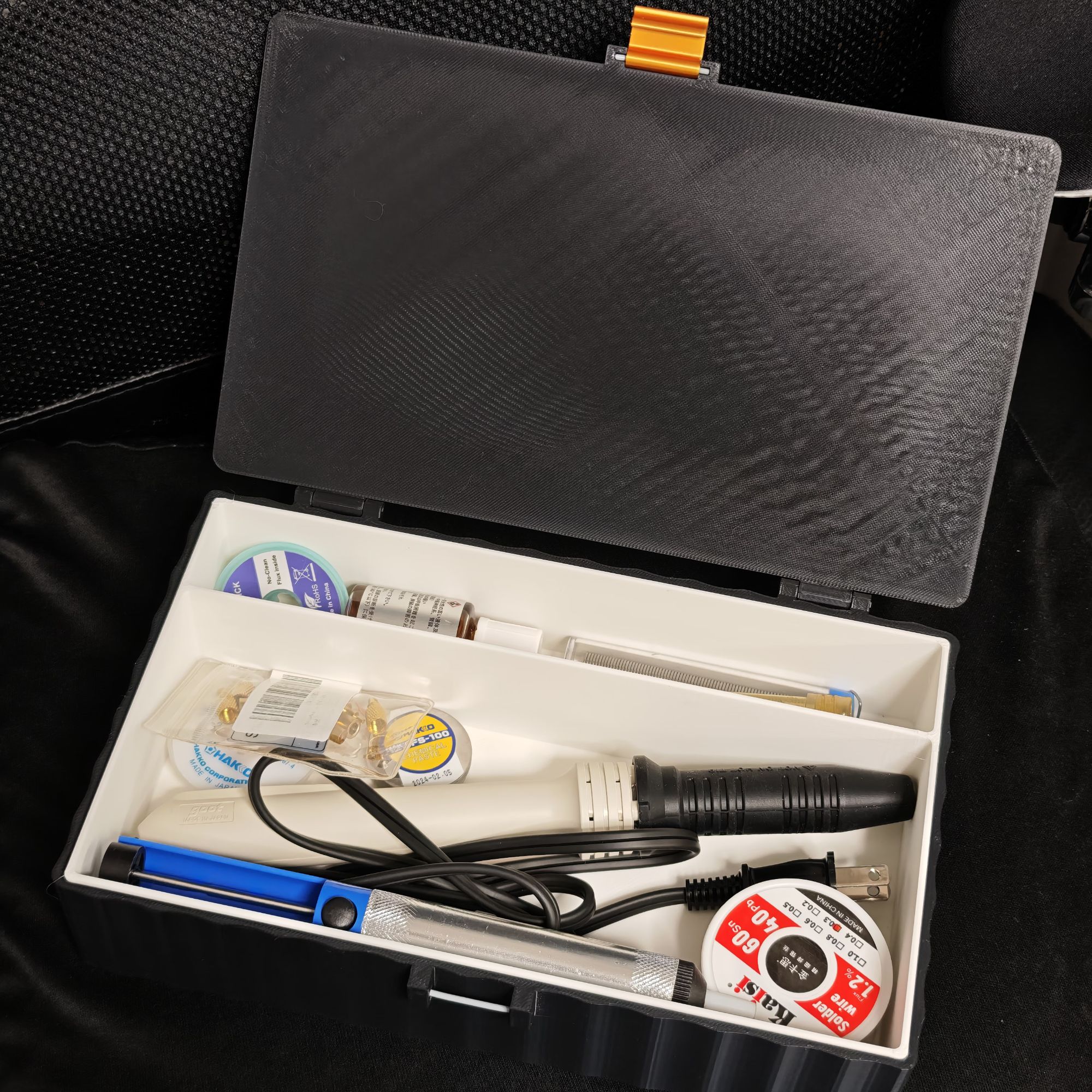

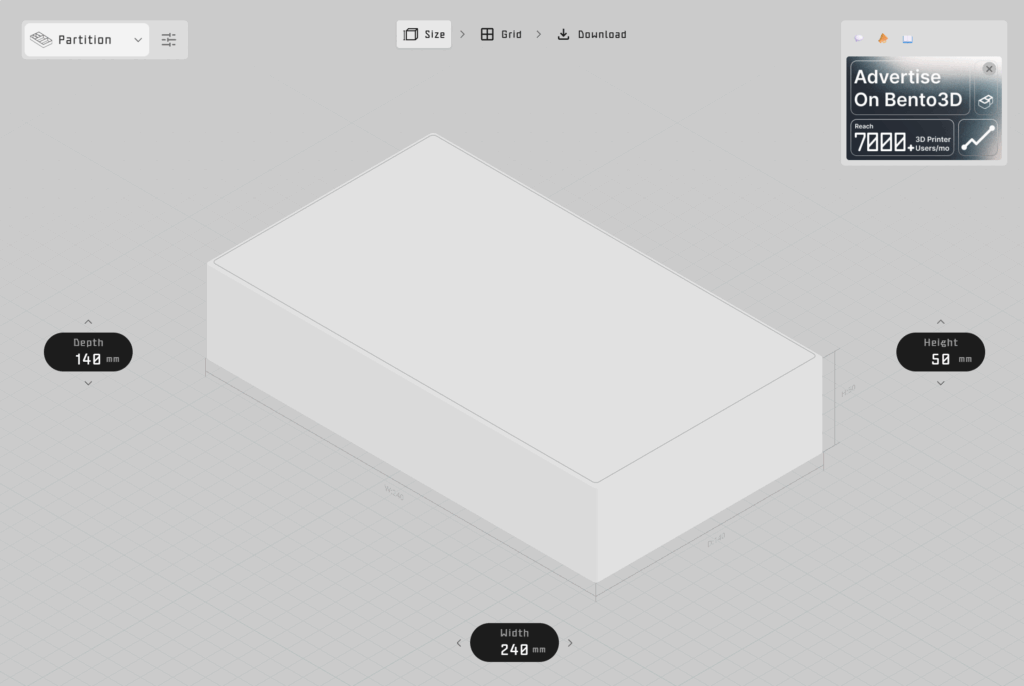

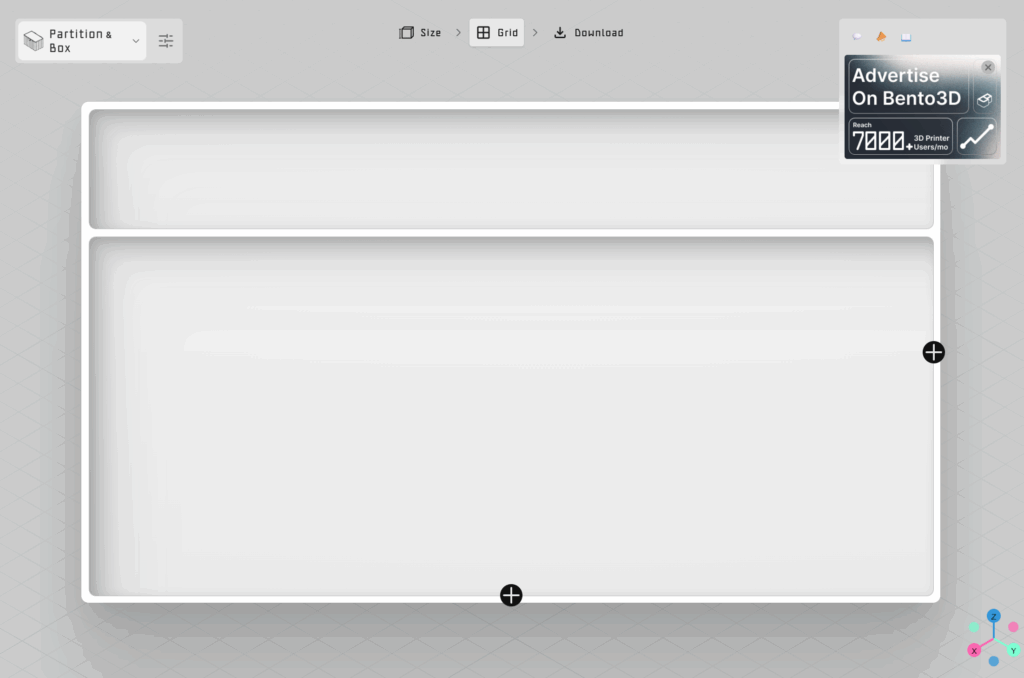

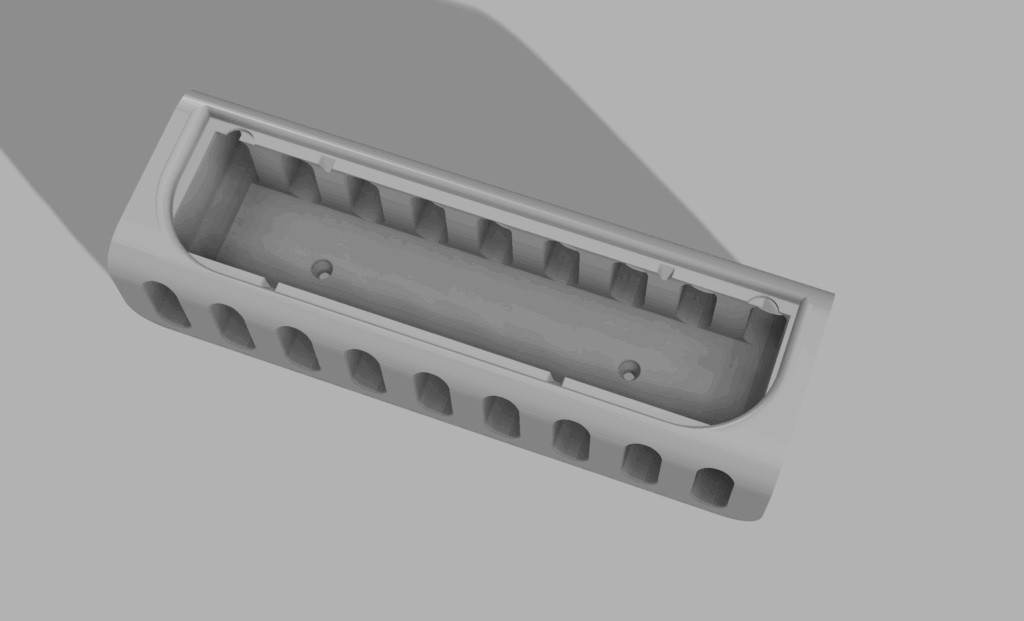

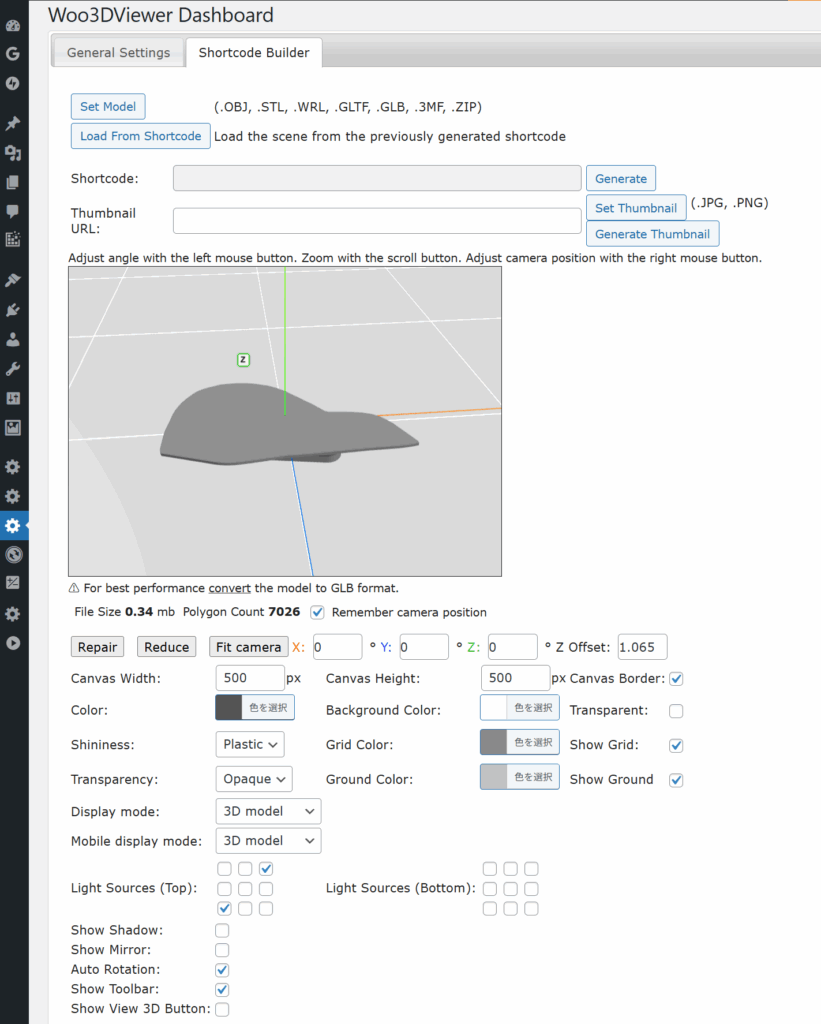

Maneloadのセットに付属のプラケースでは入らないし、ツメが折れたりもしてきてるので、ハンダ用品一式を入れる収納ボックスを用意しようと思い足しました。百均で物色してきても良かったんですが、せっかくなので前々から気になっていたBento3Dでジャストフィットなボックスを作ってみることに。Bento3Dはブラウザ上で簡単に仕切り付き、フタ付きの収納ボックスを設計してSTLファイルをダウンロードできるWebサービスで、3Dプリンターがあれば簡単に思い描いたボックスを出力することができます。

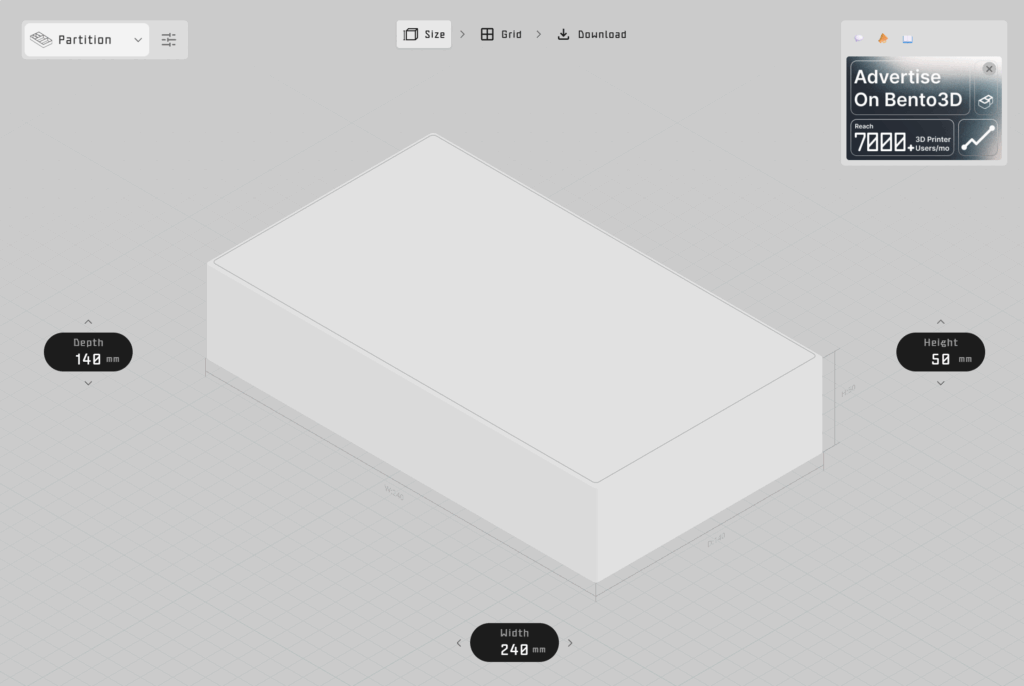

まず外形サイズはこんな感じ。本当は250mm取りたかったんですが、X1-cのビルドプレートに収まらなかったので縮小。PX-280はナナメにすれば入るという感じ。

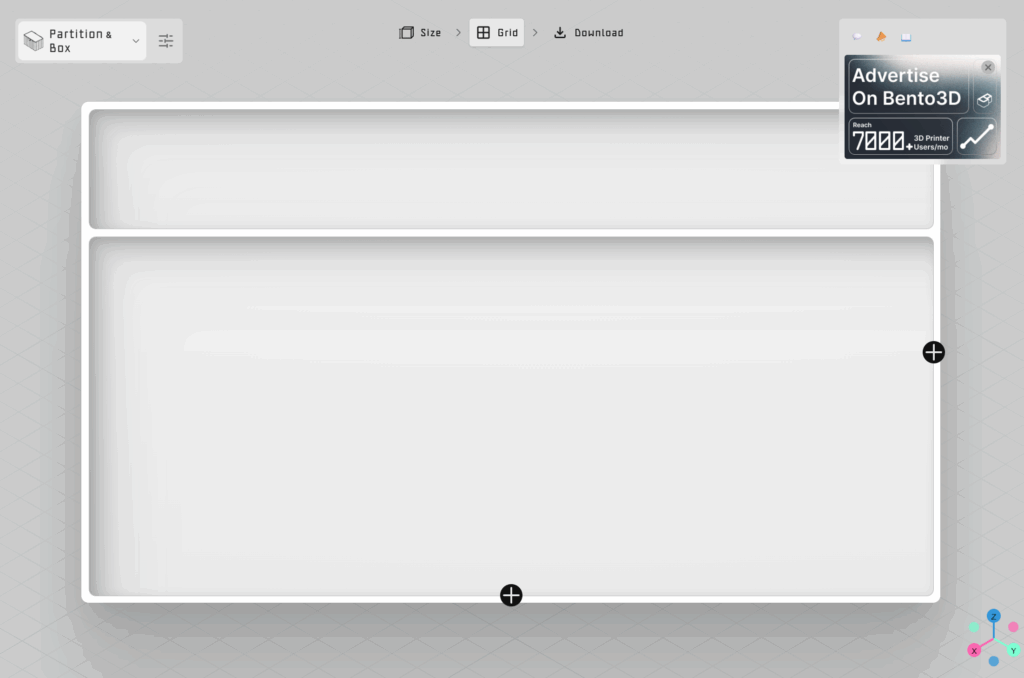

せっかくなのでパーティションもつけてみました。

この設計を元に自動的に

の4パーツのSTLファイルがダウンロードできるのでスライサーに読み込んで造形します。

内部仕切りボックス以外の3点はレイヤー高さ0.1mmが推奨設定でしたが、めちゃくちゃ時間がかかってしまうので、0.4mmノズル・0.12mm高で妥協。「お好きに」と書いてある内部仕切りボックスは久々に0.6mmノズルを使ってさらに大雑把に造形しています。所要時間とフィラメント量はこんな感じ。フタは文字を入れたのでその分増加しています。

| フィラメント使用量 | 所要時間 |

| 外箱 | 172g | 5時間46分 |

| フタ | 104g | 2時間38分 |

| リッド(留め具) | 1.8g | 31分 |

| 内部仕切りボックス | 193g | 5時間21分 |

| 合計 | 約470g | 約14時間 |

まぁまぁの大物プリントです。フィラメント使用量は約0.5kg=半スプールと考えると、原材料は1,000円弱というところでしょうか(主にELEGOO RAPID PLA+を使用)。

プリントパーツ以外のネジ類が必要です。

Amazonではねじは30本入り1,419円しかなく、平行ピンは売ってすらいません…

すでに大半の造形を終えていたので焦りましたが、どうにかモノタロウで発見。それぞれリンクしておきます。小計799円+送料500円でしたが、初回登録500円クーポンが適用できたので、税込み879円で購入できました。少し高いですが4,5回分はあるのでまぁヨシ。ネジはコーナンとかでもありそうだけど、平行ピンはどうかなぁ。今度行ったら探してみます。

実質の原価合計でいうと1,100円というところかな。百均で買うことを思えばかなり割高ですが、一度Bento3D使ってみたかったのでヨシ!

代行出力のご相談もお受けしています(とはいえ上記の値段にはなりませんが)。

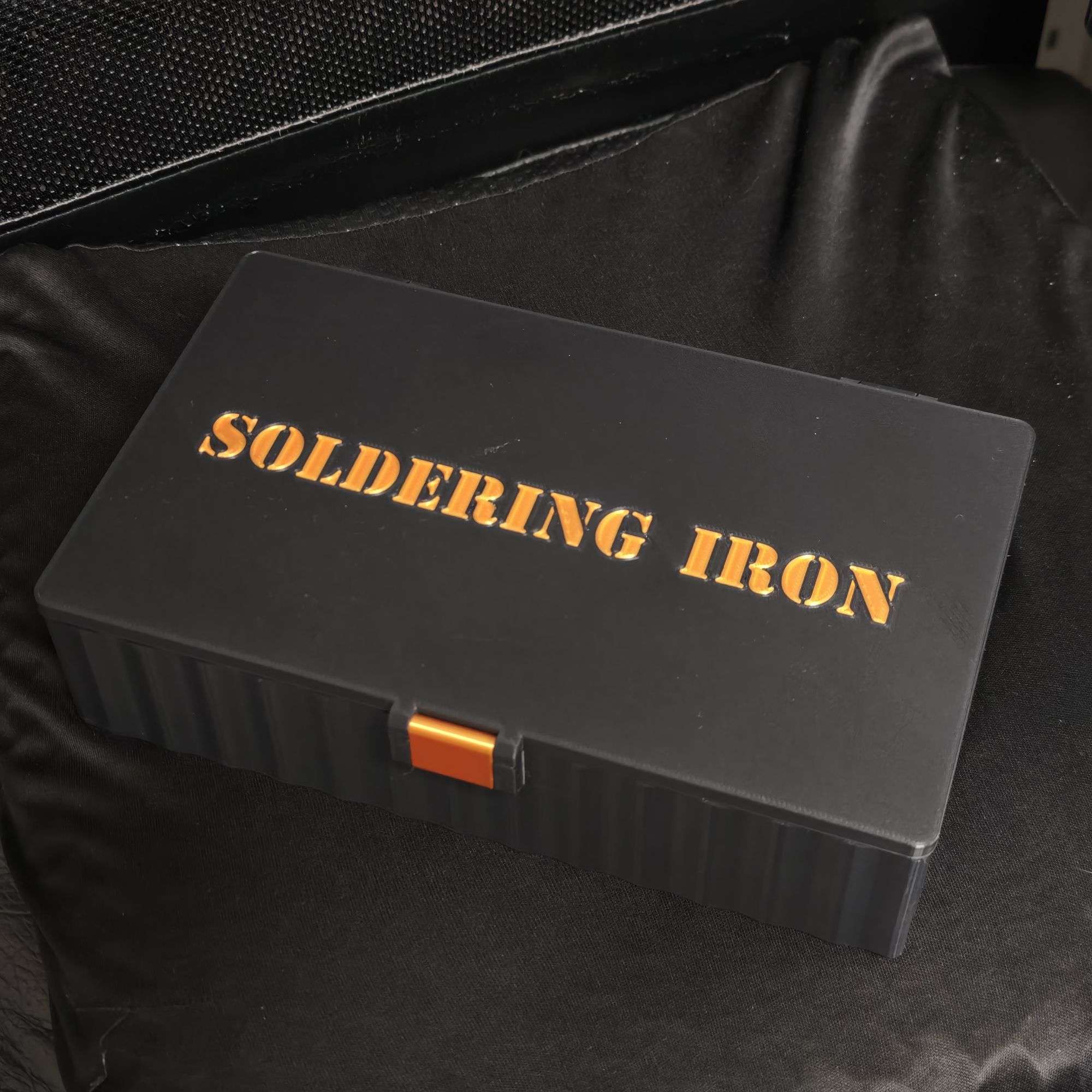

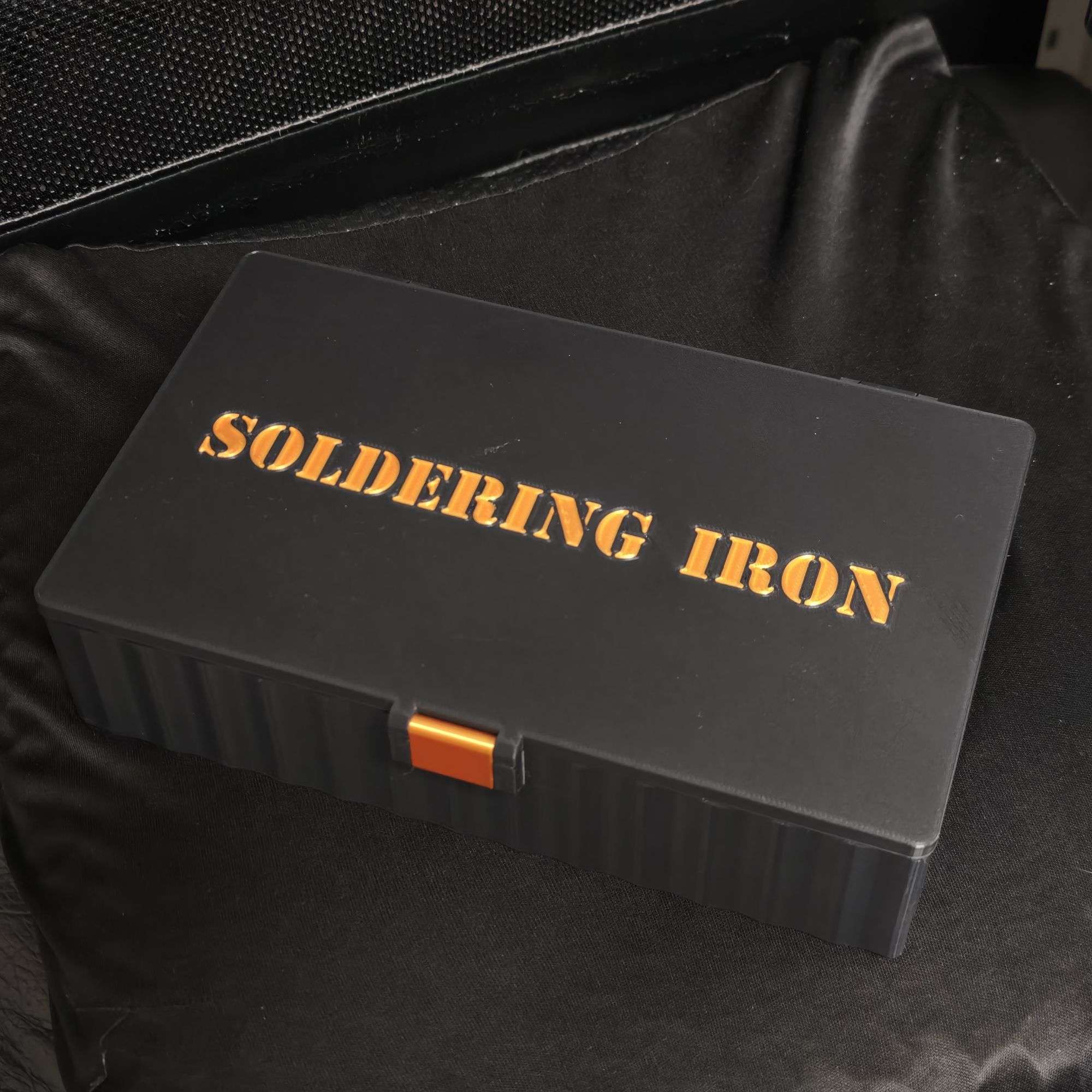

仕上がり

使い道がなくスペースをとっているゴールドのフィラメントを消費しようとも思ったけど、さすがに派手すぎるのでワンポイントだけ使用。

■まとめ

安物の半田ごてManeloadが壊れたので、これを気に少し良いgoot PX-280を購入しました。デジタル温度表示で通電後みるみる温度が上がっていくのは非常にストレスなく使い始められます。耐熱キャップの存在や、電源切り忘れても自動でOFFになるなどの安全面でも安心感あります。それでいてHAKKOよりはお手頃だし、結果的にShineNowのインサートナット用こて先も流用できたので、非常に満足度の高い買い物になりました。

数年使ったManeloadより一回り大型化してしまった点だけが気になっていますが、総合点では明らかにメリットの方が大きいのでしっかり慣れていきたいと思います。

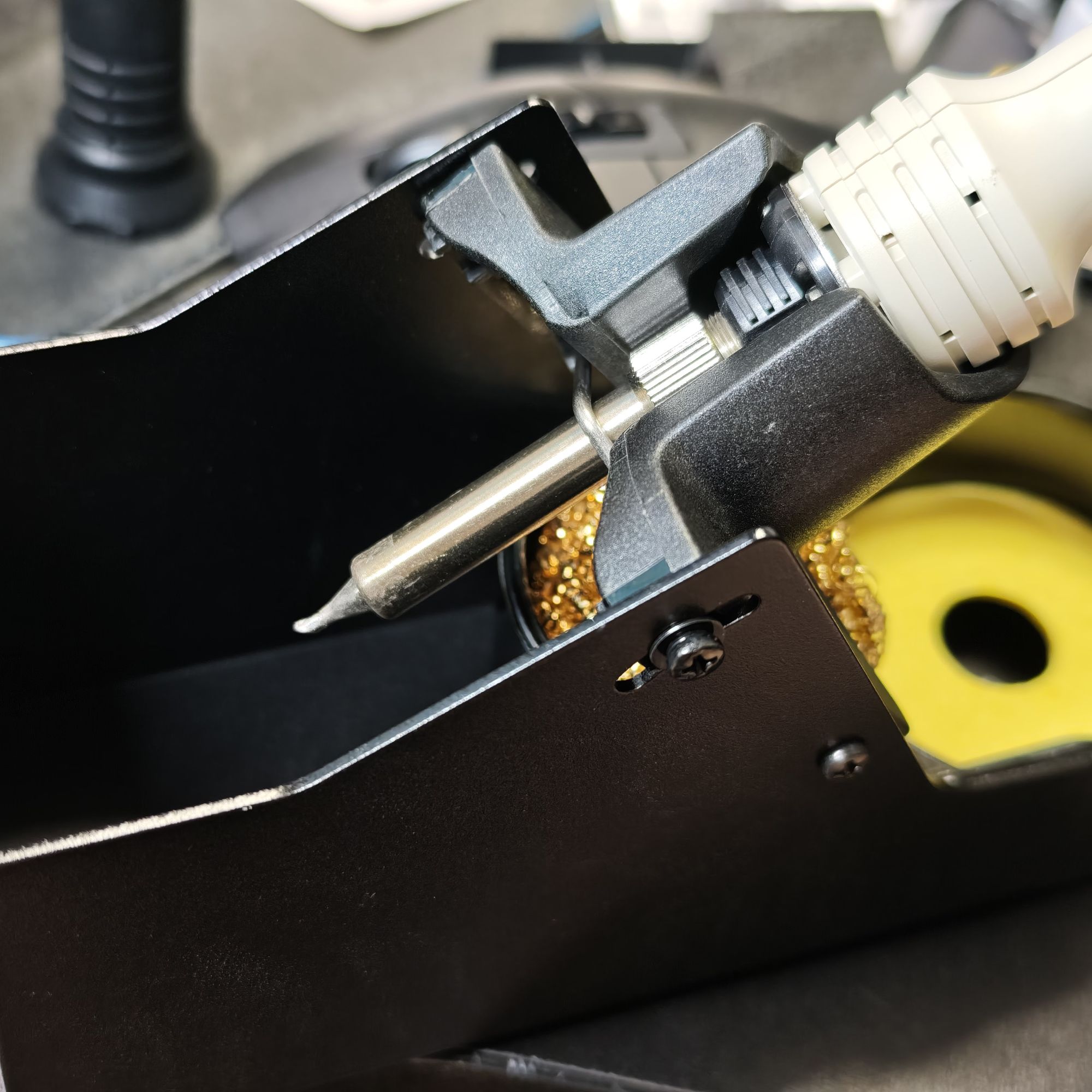

2025.7.9追記: 専用こて台も買ってしまった

PX-280が予想以上に気に入ったので、専用こて台まで買ってしましました。

PX-280専用というよりgoot製汎用ですが。

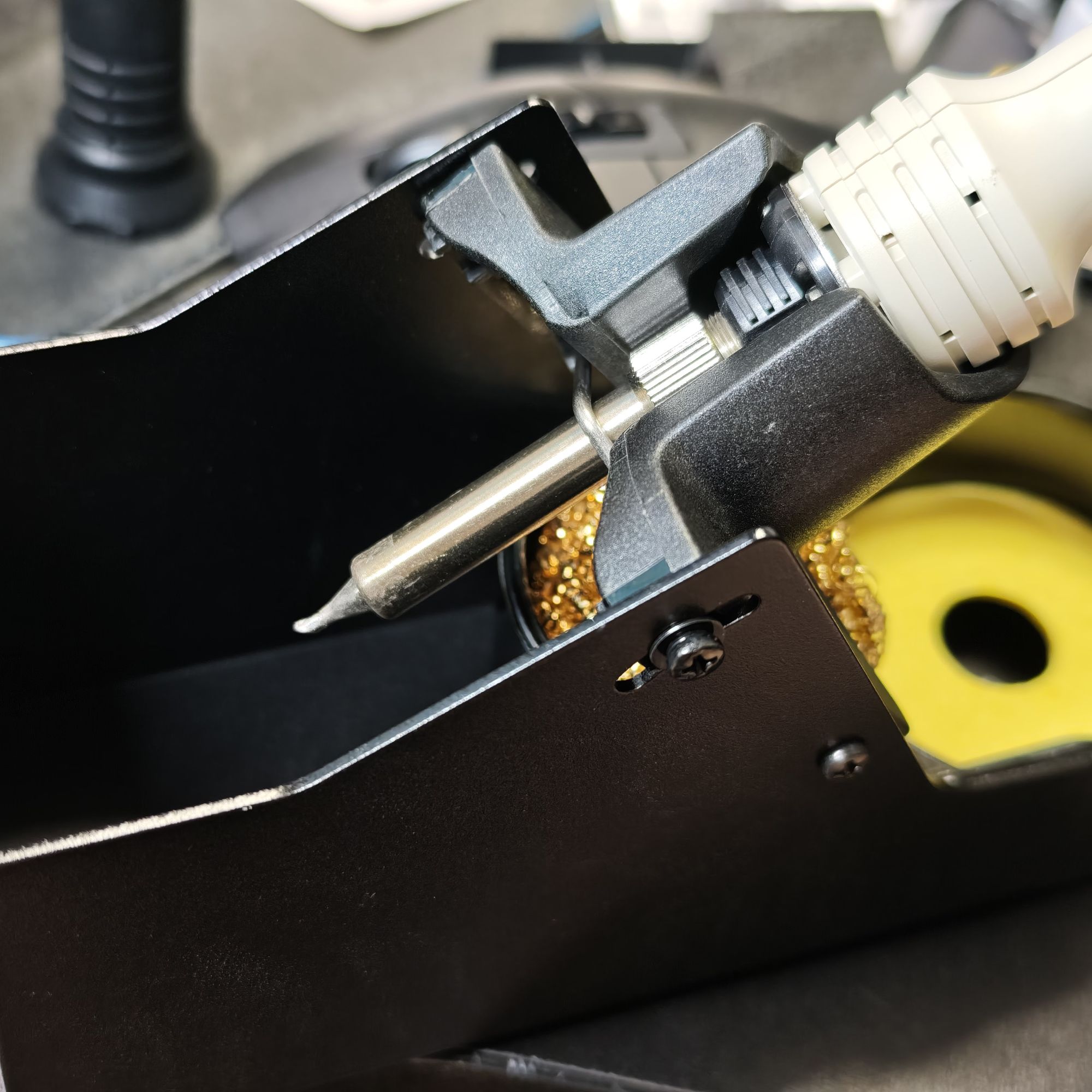

最近はスタンドはManelordの付属のものを使い、こて先クリーナーはHAKKOのワイヤータイプ(金だわしみたいなヤツ)の599Bを使ってました。が、ManeloadのスタンドだとPX-280はやや重くて不安定だったのと、ぼちぼち599Bの金だわし部分が寿命かなという感じだったので、これを気に買い換えることに。

最近は専らワイヤータイプのクリーナーでしたが、やはり水を含ませたスポンジも一長一短でしっかり使い分けた方が良さそうということで、探したところ、ちょうどgootの純正スタンドに両方ついたST27が。少しフットプリントは大きいですが、485gとしっかりとした重みがあって安定感あります。また半田ゴテを挿入する部分の角度が調整可能なのもヨサゲ。

実際にPX-280を置いてみると、さすがのピッタリ感。そして写真のように金属のループが引っかかって半田ゴテが持ち手側にひっくり返る心配もなさそう。総じて安心感が高いこて台だなという印象です。

角度調整はしっかりネジで締め付けて固定する方式なので、こまめに調整するというよりは固定でガッチリ角度を決める想定なのかな?作業場に出しっぱなしな人向けという感じ。自分みたいに使う時だけデスクの空きスペースで作業するという場合は、都度都度角度調整したくなるかも?まぁでもネジの締め具合次第でいい感じの固さにもできるかな?

![[3Dプリンタねじ穴作成、ナット埋め込みなどに]ShineNow ヒートセットインサートチップ T18 ST 900M FX888D...](https://m.media-amazon.com/images/I/419KA8e8fjL._SL500_.jpg)