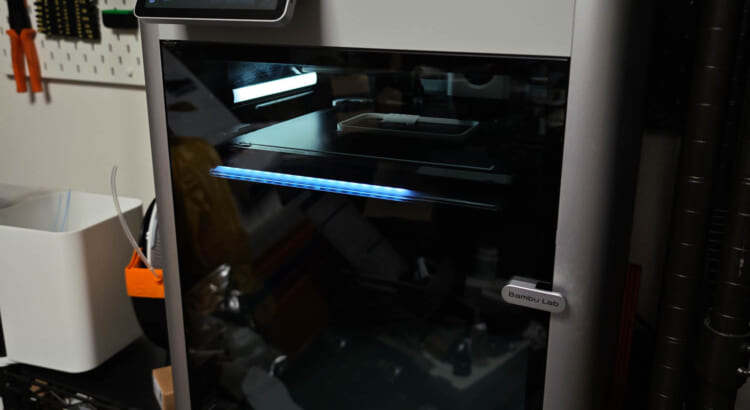

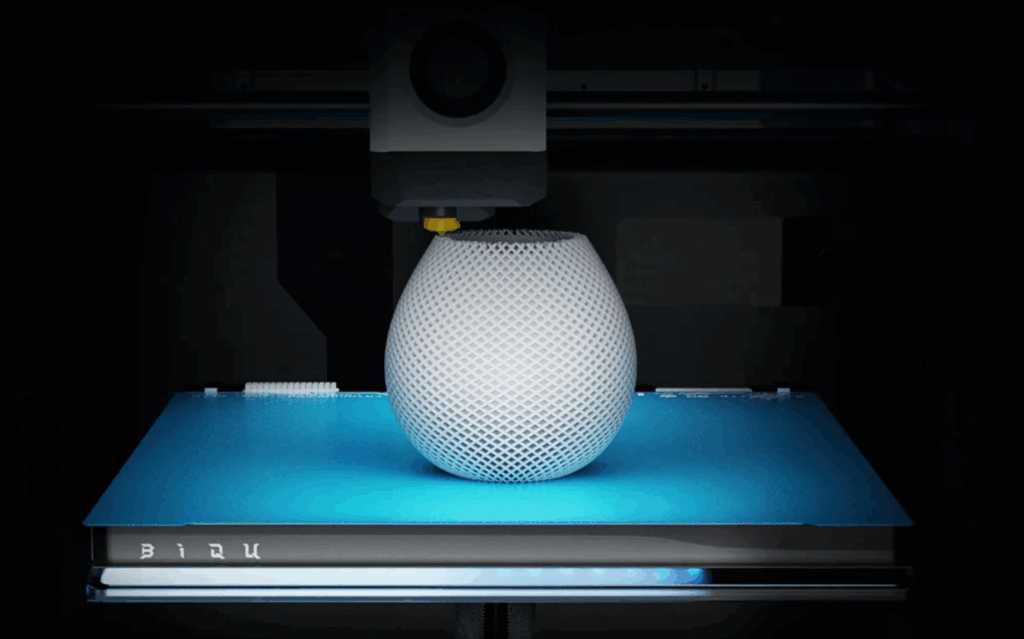

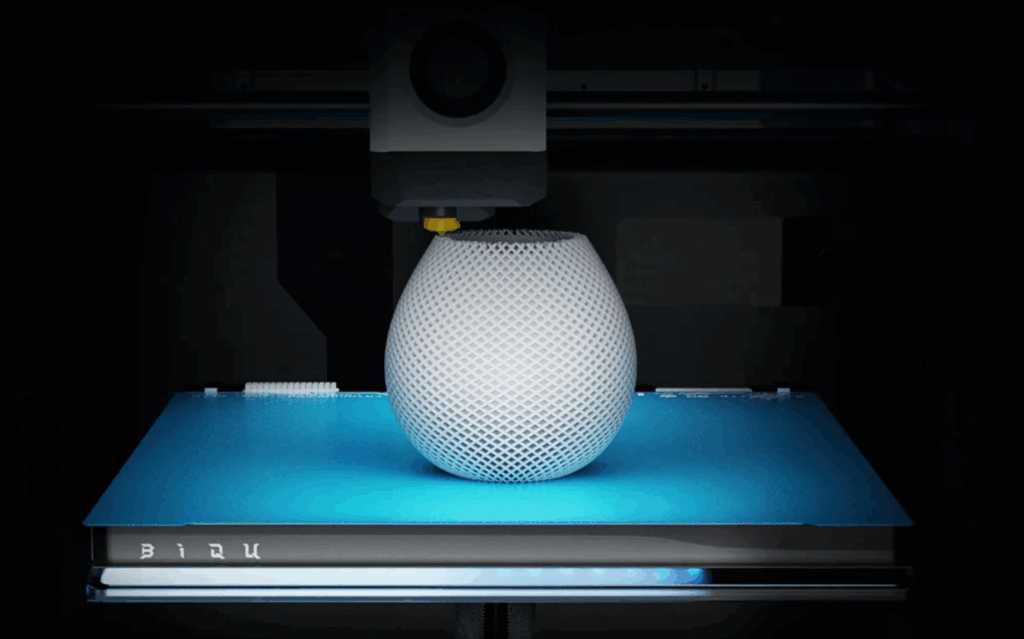

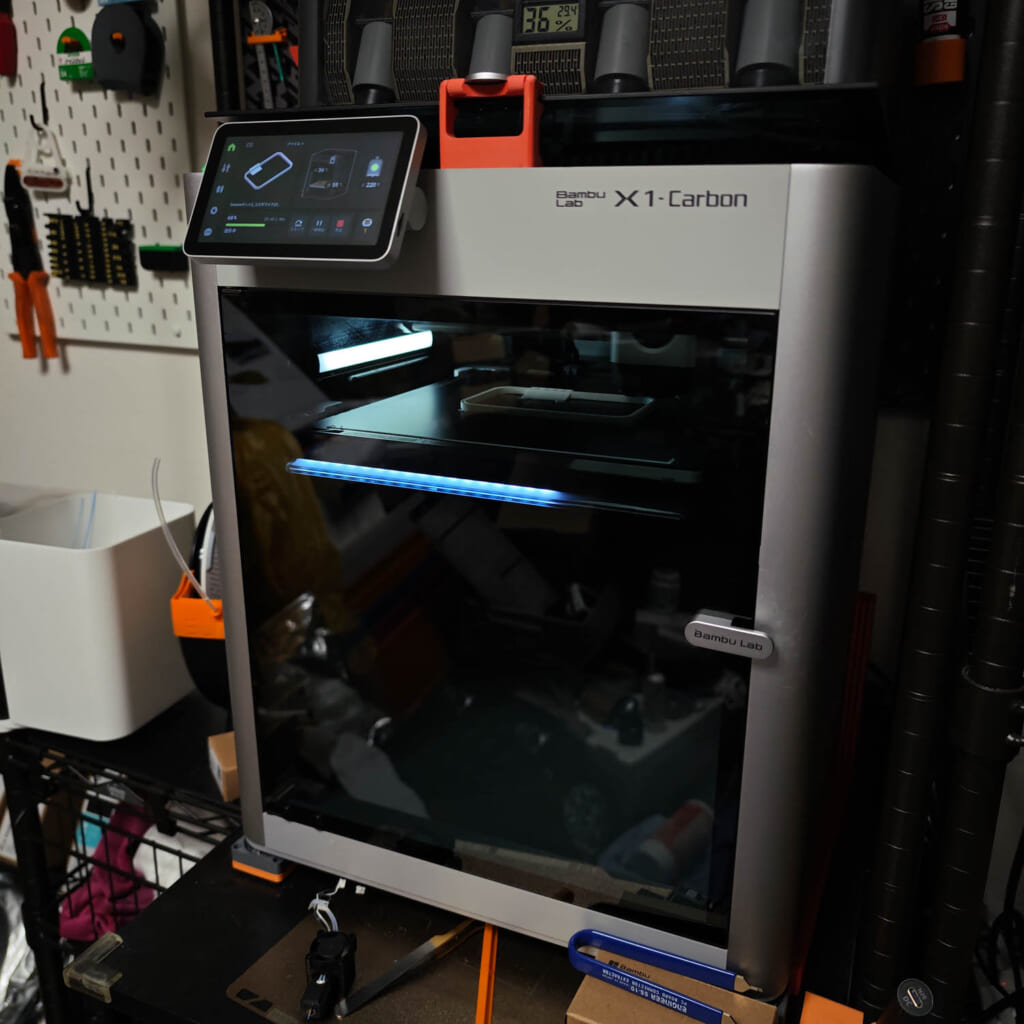

BambuLabの2025年モデルH2Dには、ビルドプレート前面にLEDバーがついており、プリントの進捗などが一目でわかるようになっています。すごく実用的かというとどうかわかりませんが、先進感があるというかゲーミングデバイスみたいでちょっとウラヤマシイ…

オレ達のBIQUサンがそんな従来モデルのX1/P1/A1(miniを除く)ユーザー向けにPanda Statusをリリースしてくれました。このステータスLEDバーを後付けできるキットです。

造形中は進捗のパーセンテージにあわせてライトが左から右へ伸びていくので、遠目でもどれくらい完了したかわかります。これは地味に便利なのでは?

標準価格5,300円とビミョーだったんですが、ふと見たらセールなのか恒久的な価格改定なのか3,385円になっていたので、それくらいなら試してみたいなと思って注文してみました。

実装方法としては、Wi-Fi付きのワンボードマイコンを使ってBambuプリンターのステータスを読み取り、加熱中、造形中、エラー、完了の4ステータスをLEDライトで示してくれるようです。またどうでも良い機能ですがマイクがついていて音楽にあわせてピコピコするモードも選択できます(笑)。というか出荷時設定はそちらです。まぁうまく接続設定できない人でもスペアナとしては使えるよ♡ってことなんですかね、、

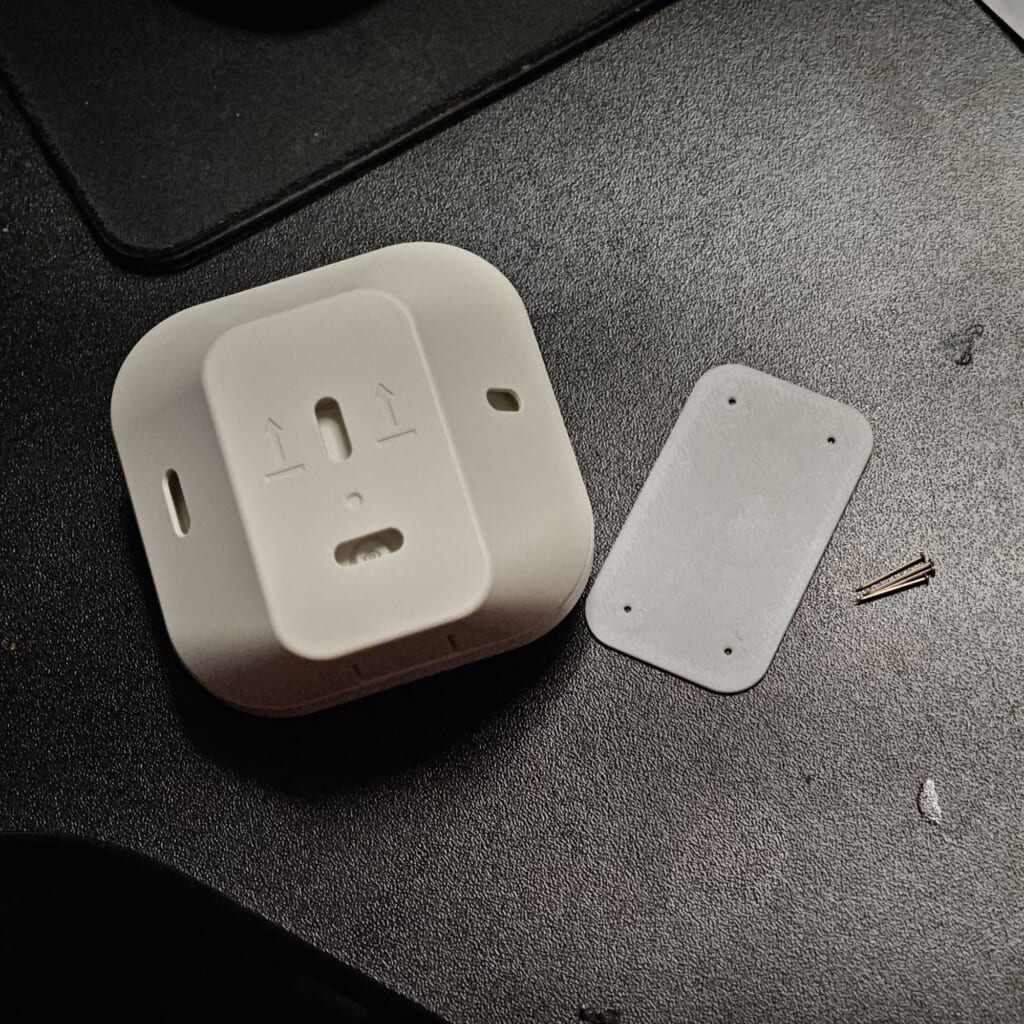

取付はかなり無理矢理です。こちらのWikiの手順を見てもらうとわかりますが、

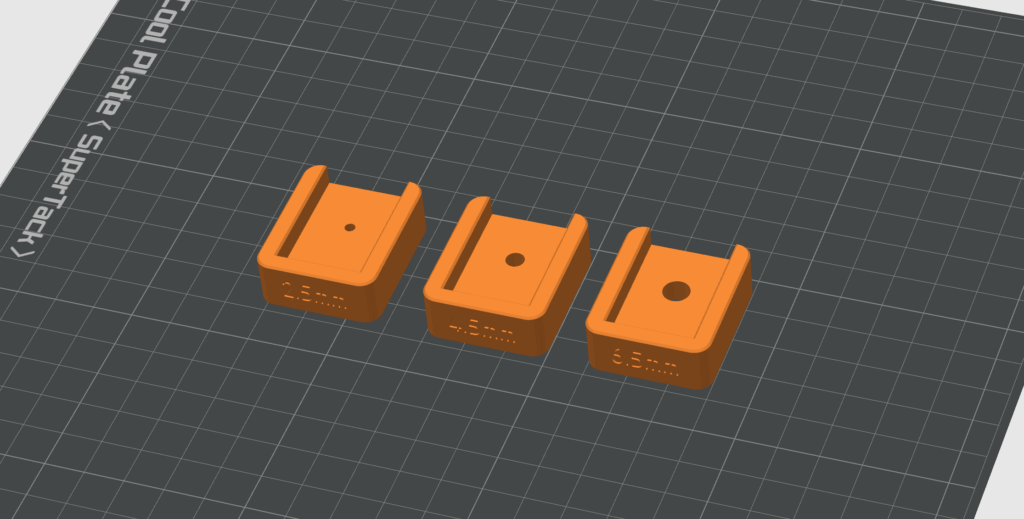

- メイン基板を固定するボックスはモデルをダウンロードして自分で造形する

- 電源をとるUSBケーブルは背面のPTFEチューブを通すグロメットをめくってつっこむ(グロメットは完全に閉じない)

- メイン基板からLEDバーへの配線は壁沿いにテープで固定

- USB充電アダプタは含まれないので自前で調達するかPanda Hub

という感じ。初めてで綺麗にやろうとすると30分くらいかかります。Wi-Fi周りはメイン基板が発するSSIDにつないでブラウザで行います。そこから自宅Wi-Fiにぶらさがるよう設定を書き込んでやれば独自SSIDにつなぎ直さなくてもローカルネットワークのプライベートIPアドレスでアクセスできるようになり、独自SSIDは飛ばさないようOFFにもできます。ブラウザ設定画面から

- プリンター本体のペアリング

- 音楽モードかナンチャッテH2Dモードかの切り替え

- ライトの色、明るさ変更

- ファームウェア更新

- Wi-Fi設定

辺りができます。

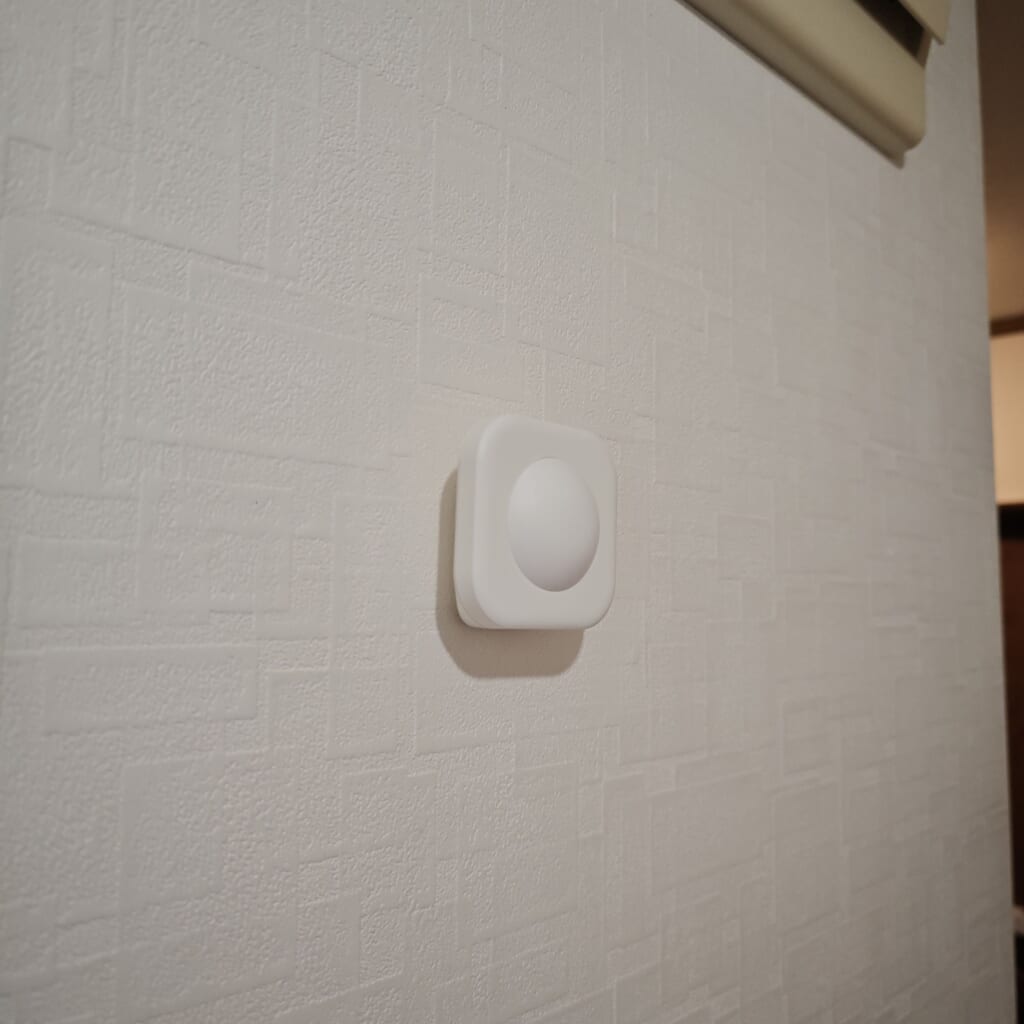

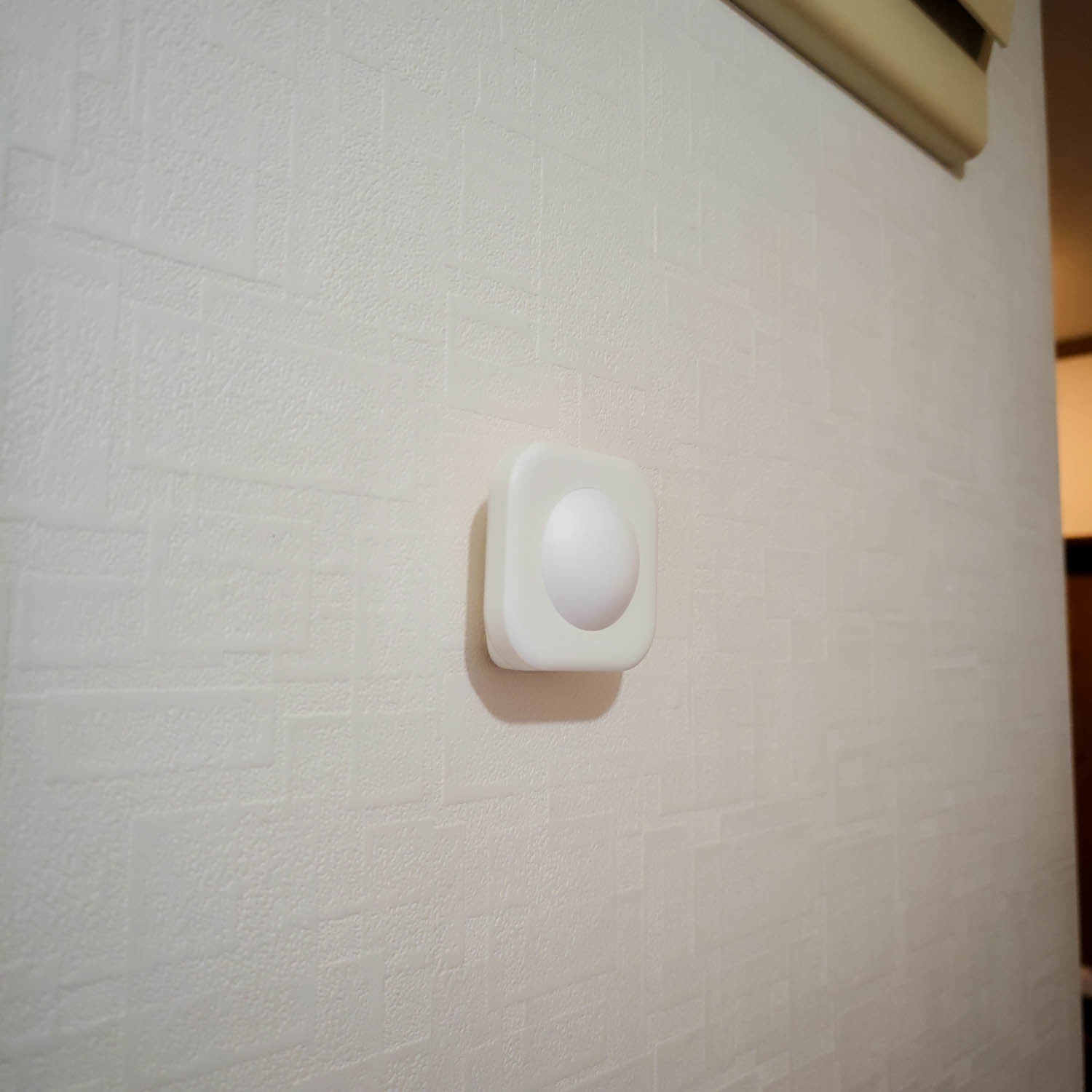

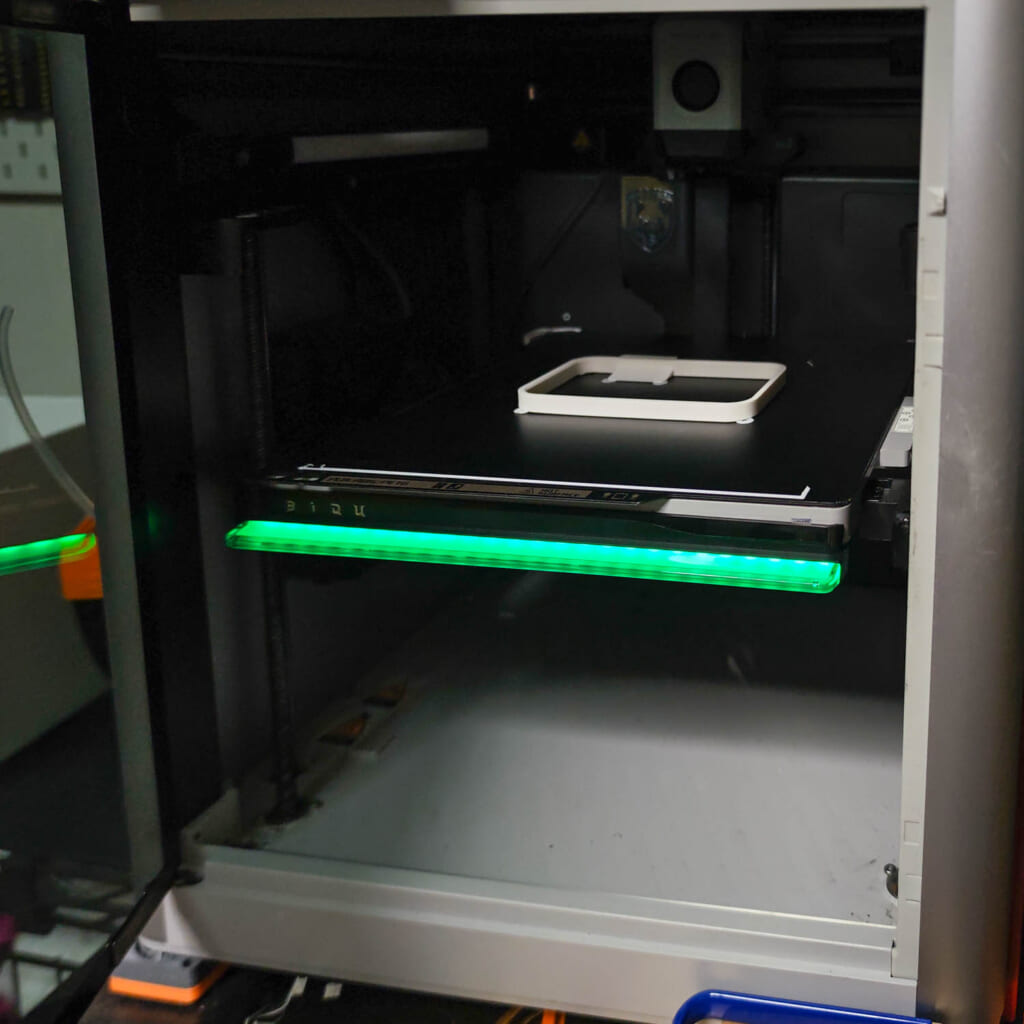

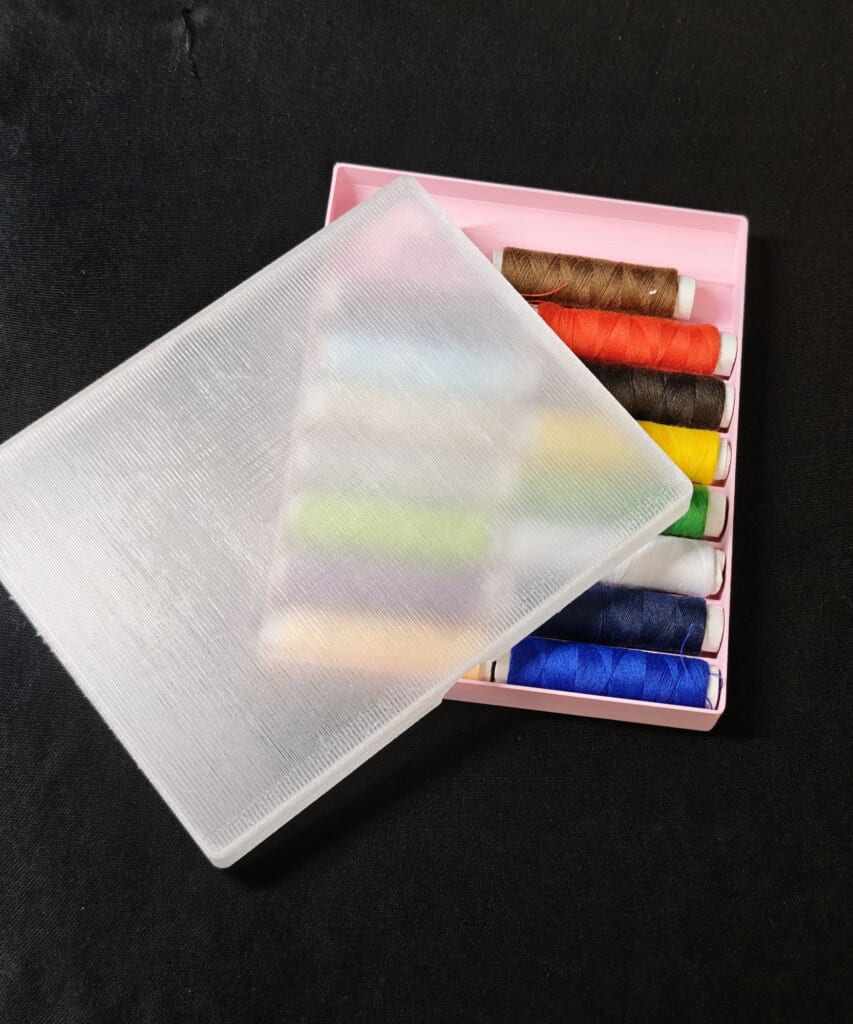

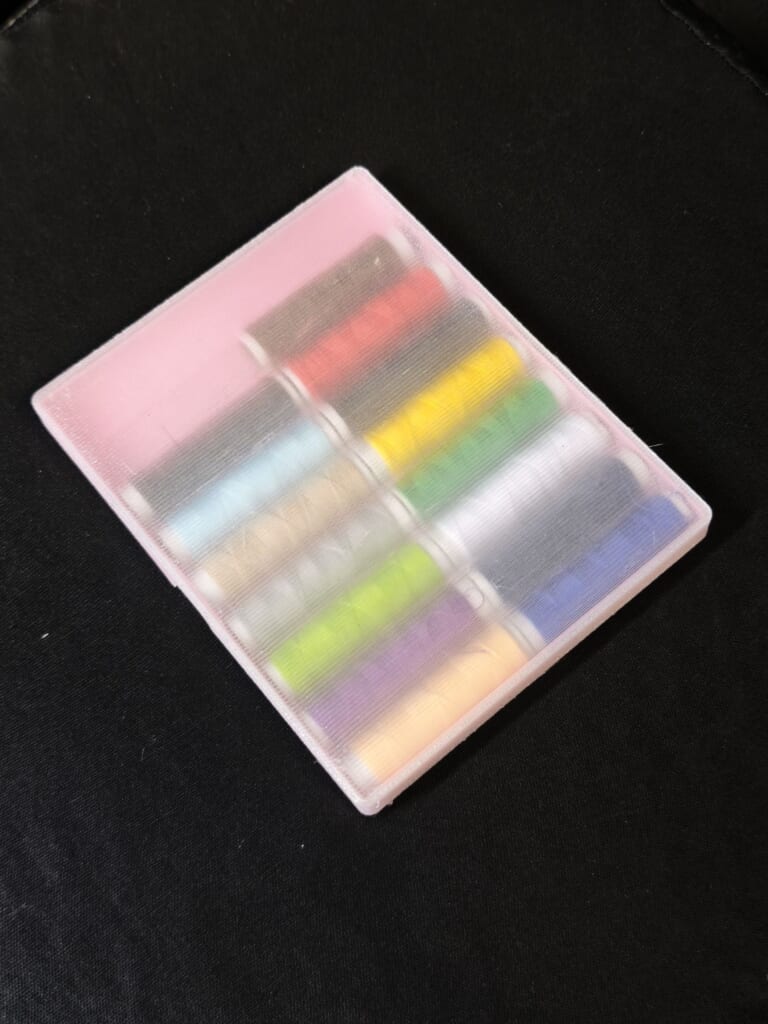

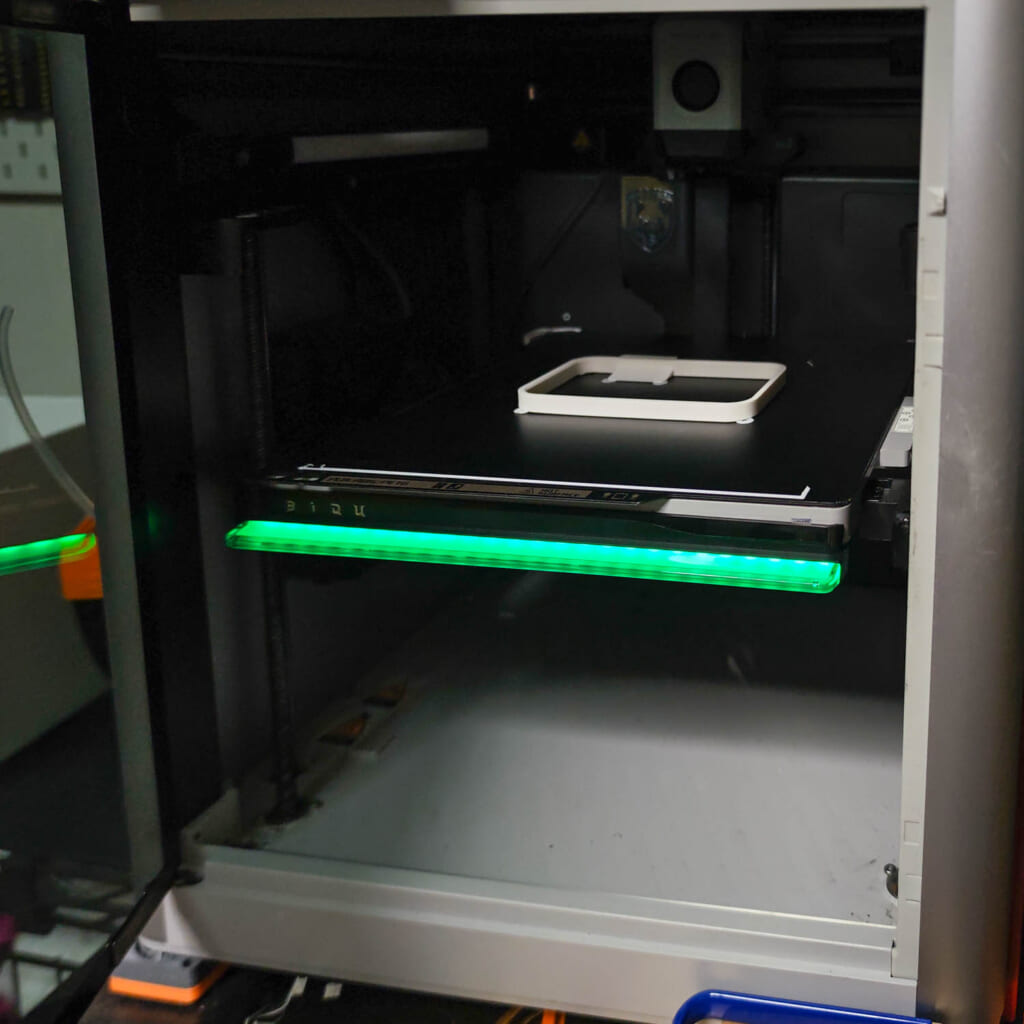

とりつけた感じがこちら。完成するとグリーンに点灯します。

ノズルやヒートベッドの加熱待ちはピンクのような微妙な色で、少し光が流れるような動きになります(動画参照)。

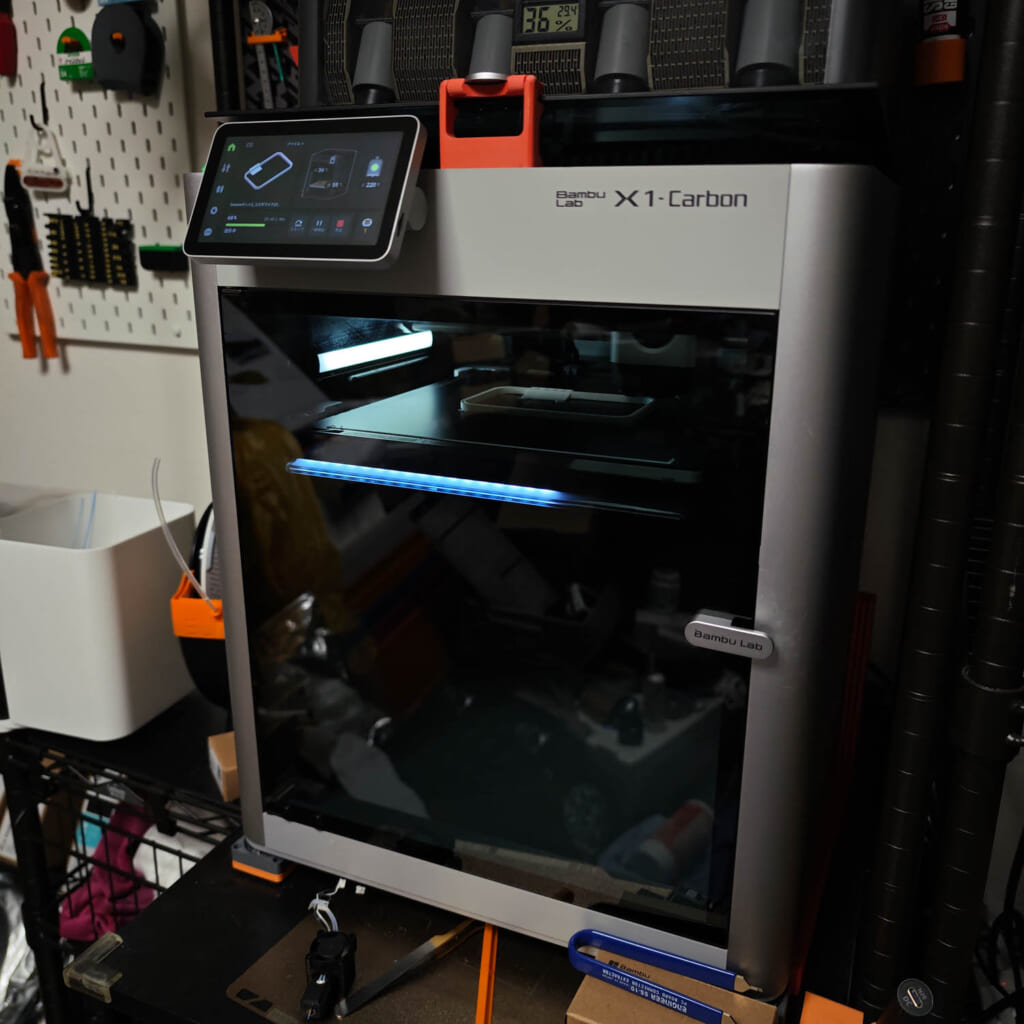

そして造形中は進行にあわせて光から右へ伸びていきます。これが真骨頂でしょう。タッチパネル内の進捗バーとシンクロしているのがわかりません。

通常タッチパネルはしばらくすると省電力のため消灯してしまうし、スモークガラスの中もよく見えません。これだけ鮮やかにパーセンテージがわかれば「あとちょっとだから側にいよう」とか「まだまだかかるから他の部屋にいって作業してよう」とかがノーモーションで把握できます。地味に便利(2回言いました)。

また写真撮り忘れたのでこちらの動画でご覧いただきたいのですが、エラーが起きると赤点滅にかわります。これも対応が必要なことがすぐわかり時間を無駄にしないで済みます。

Enjoy the videos and music you love, upload original content, and share it all with friends, family, and the world on YouTube.

総じてチラ見で加熱中、造形中、エラー発生、完了の見分けがつくので地味に便利(3回目)。

■気になる点

いくつか気になる点もあります。

常に光ってて夜眩しい

まず使ってない時は青白くゆっくり点灯している点。寝室というか最近は作業部屋で寝ている自分としては無駄に明るいので困ります。プリンターが稼働していない時は普通に消えててくれるか、時間帯で消灯するとかファームウェアアップデートで対応してほしいものです。マイコン自体が完全にスリープしてしまうとボタンなど起こす手段がないので、Wi-Fi的には常時オンラインでプリンターには定期的にアクセスしないといけないんでしょうけど、ライトくらいは消せるようにしてほしい。

USB電源をとるコンセントにスマートプラグをかましてタイマー制御したり部屋の照明や明るさ連動にするとかかなぁ。

寝室設置の方はお気を付け下さい。

追記:Idleカラーのカスタマイズで真っ黒(#00000000)を指定すれば消えているっぽいです(少なくとも光っては見えない)。

タッチパネルがロックするバグがある?

これを設置してからタッチパネルがフリーズして無反応になる現象がちらほら起きるようになりました。主にスパゲティエラーなどのダイアログが出た時で、どこを押しても反応せずダイアログを消せなくなります。PCなどに出ているダイアログからは普通に操作可能なのでシステムごとフリーズしているわけではなさそう。そしてPanda Statusの電源を引っこ抜くとタッチパネルの反応が戻ります。ただしダイアログが何十枚も重なっているかのように、キャンセルを連打しないと消えないこともありました(ボタンの色が一瞬かわるので反応してることはわかる)。

予想ですが、本来想定してない頻度でネットワークからステータス取得が行われるため、プリンター本体側に負荷がかかってUIがロックされてる、みたいなことじゃなかろうかと。発売からそれなりに経ってるはずなのにまだこんなバグが出るのかと。あるいはプリンター側のファームウェア更新で発生したのかも知れません。もう少し再現状況を見極めてBIQUに報告しておこうと思います(ライト消灯リクエストもあわせて)。

いずれにせよファームウェア更新機能はあるのでいずれ修正や機能追加も期待。

まとめ

H2Dは価格や置き場の問題で今すぐは手が出ないですが、便利機能のひとつが従来機種にもポン付けで追加できるのはありがたいと思います。刺さらない人には全く刺さらないプロダクトだとは思いますが、個人的に3,000円ちょいで買えるならアリかなと思います。